новый блог

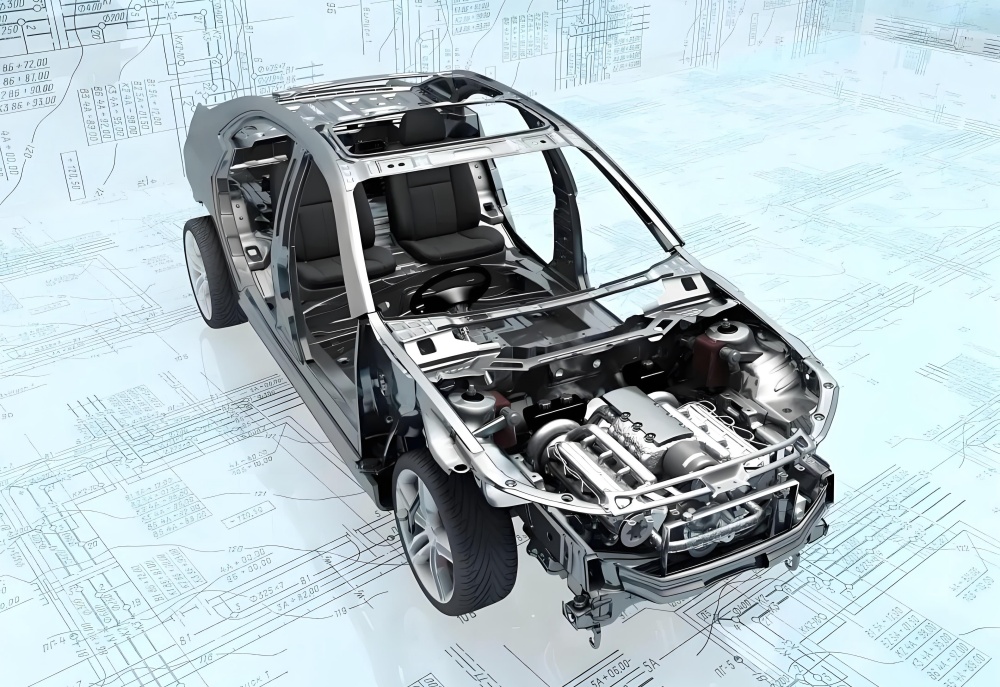

Обусловлено растущим внедрением электромобили а также глобальные цели по сокращению выбросов углерода до двух уровней. облегчение автомобильных Это стало необходимым условием для снижения энергопотребления, увеличения запаса хода и повышения общей производительности автомобиля. Автомобильные компоненты Поскольку эти факторы вносят существенный вклад в вес автомобиля, они напрямую определяют эффективность снижения веса. Традиционное литье под давлением сталкивается с ограничениями в совместимости материалов и точности формования, что затрудняет достижение цели снижения веса. «Меньший вес, та же прочность» .

Последние достижения, такие как литье под давлением с использованием газа (GAIM) , литье под давлением с использованием микропористого пенообразования (MIM) , и Литье под давлением с использованием армирования длинными волокнами (LFI / LFT) — Обеспечивают эффективное использование материалов, оптимизированную конструкцию и точный контроль характеристик. Эти инновации обеспечивают надежную поддержку снижения веса компонентов и ускоряют модернизацию автомобилей с целью облегчения конструкции как для обычных автомобилей, так и для электромобилей.

Передовые технологии литья под давлением сегодня обеспечивают прорыв в самых разных областях. материалы, конструкция и эффективность производства формируя базовую техническую систему для облегченных автомобильных компонентов.

Литье под давлением с использованием газа (GAIM) В процессе формования в расплавленный пластик впрыскивается инертный газ под высоким давлением, что приводит к образованию полые внутренние структуры внутренние компоненты. Это позволяет Экономия материалов на 15–30% и Снижение веса компонентов на 20–40%. при сохранении качества поверхности и структурной целостности. GAIM особенно подходит для крупные тонкостенные детали например, рамки приборных панелей, внутренние панели дверей и бамперы. Это позволяет избежать типичных дефектов литья под давлением, таких как усадочные раковины и деформация, обеспечивает точное снижение веса за счет полой конструкции, а также уменьшает давление формования и усилие смыкания, тем самым снижая энергопотребление оборудования .

Микропористое пенообразование методом литья под давлением (MIM) использует сверхкритические газы (CO₂ или N₂) в качестве пенообразователей для получения однородные микропузырьки Пузырьки могут заполнять полимер в процессе формования. 10–30% объема , обеспечивая Снижение веса на 10–25%. по сравнению с традиционным литьем под давлением, компоненты, изготовленные методом микропористого литья, обеспечивают значительную экономию веса, улучшенную устойчивость к усталости и повышенные показатели NVH (шум, вибрация, жесткость) — как показывают испытания. Прочность на усталость увеличивается более чем на 20%. , и Уровень вибрационного шума снижается на 15–20 дБ. Это делает данный метод идеальным для изготовления ответственных деталей, таких как корпуса аккумуляторных батарей, кронштейны сидений и корпуса редукторов. Кроме того, технология MIM снижает усадку расплава, повышает точность размеров и уменьшает количество отходов при последующей обработке, что в целом способствует повышению эффективности. эффективность производства .

Литье под давлением с использованием армированных длинными волокнами материалов (LFI / LFT) комбинирует Стекловолокно или углеродное волокно толщиной 6–25 мм с использованием термопластичных смол (ПП, ПА, ТПУ и т. д.) и специализированного оборудования для литья под давлением. Такой подход улучшает удельная прочность на 30–50% По сравнению с обычными деталями, изготовленными методом литья под давлением и армированными короткими волокнами, при эквивалентных требованиях к прочности компоненты, армированные длинными волокнами, могут разрезать потребление материалов на 20–30% и уменьшить вес на 15–25% при этом значительно улучшая ударопрочность и стабильность размеров Технология LFT идеально подходит для несущих конструктивных элементов, таких как защитные кожухи шасси, компоненты подвески и кронштейны аккумуляторных батарей. Ее главное преимущество заключается в сохранении целостности волокон в процессе формования — полном использовании армирования волокнами и преодолении ограничений по снижению веса, присущих традиционным деталям из коротких волокон.

Широкомасштабное применение этих передовых технологий литья под давлением уже позволило добиться реальной экономии веса основных автомобильных компонентов, улучшив общие характеристики автомобиля. В секторе электромобилей микропористые пенополимеры корпуса аккумуляторных батарей видел до Снижение веса на 22% При этом прочность на удар увеличивается на 25%, что эффективно повышает безопасность аккумулятора. Армирование длинными волокнами. защитные кожухи шасси вес На 55% дешевле, чем аналогичные стальные детали. обеспечивая превосходную коррозионную стойкость и снижая как энергопотребление, так и затраты на техническое обслуживание. Для автомобилей с двигателями внутреннего сгорания используется формование с газовой поддержкой. рамки приборной панели достигнуто Снижение веса на 35% Благодаря интегрированному формованию уменьшается количество деталей и повышается структурная стабильность. Микропористый пенополиуретан. внутренние панели двери осуществленный Снижение веса на 28%. а также улучшенная звукоизоляция, повышающая комфорт пассажиров.

Непрерывные инновации в технологиях литья под давлением еще больше расширяют границы применения передовых технологий литья под давлением, обеспечивая разнообразную поддержку в области снижения веса автомобилей. В перспективе интеграция интеллектуальное литье под давлением и технология цифрового двойника это позволит осуществлять мониторинг процесса в реальном времени и точное управление параметрами, что повысит эффективность. точность размеров и обеспечение стабильного снижения веса. Совместное использование биоразлагаемые смолы Использование передовых процессов формования будет способствовать как снижению веса, так и повышению экологичности. Ожидается, что гибридизация нескольких процессов (например, с использованием газа + микропористое вспенивание, армирование длинными волокнами + структурное вспенивание) обеспечит многомерные прорывы в этой области. «легкость + прочность + функциональная интеграция» и соответствовать требованиям, предъявляемым к высококачественным автомобильным компонентам.