новый блог

Развитие аэрокосмической техники невозможно отделить от новых материалов. Рождение нового поколения аэрокосмической продукции обычно основывается на успешной разработке большого количества новых современных материалов. В то же время появление этой аэрокосмической продукции также способствовало быстрому запуску и применению многих проектов в области новых материалов. В частности, важную роль играют полимерные материалы, как важные вспомогательные материалы для аэрокосмической промышленности, включая резину, конструкционные пластмассы, специальные функциональные ткани, покрытия, синтетические смолы, клеи и герметики и т. д.

Специальные резиновые материалы

Каучук, используемый в аэрокосмической области, в основном включает в себя неопреновый каучук, нитриловый каучук, хлорэфирный каучук, этиленпропиленовый каучук, силиконовый каучук, фторсиликоновый каучук и т. д. По функции в основном существуют резиновые уплотнительные материалы, резиновые демпфирующие материалы, тепловые и проводящие. резина и т.п.

Специальные инженерные пластмассы

Специальные конструкционные пластмассы являются важным классом материалов в аэрокосмической области и широко используются в производстве и компонентах самолетов, вертолетов, космических кораблей и других аэрокосмических устройств. Эти пластмассовые материалы обладают множеством уникальных свойств и характеристик, которые делают их неотъемлемой частью аэрокосмической техники. Аэрокосмические пластмассы обладают превосходными механическими свойствами, позволяющими сохранять структурную стабильность и безопасность в условиях вибрации и высоких нагрузок самолетов. В то же время они также обладают легким весом по сравнению с традиционными металлическими материалами, аэрокосмические пластмассы могут эффективно снизить вес самолета, улучшить его топливную экономичность и летные характеристики. Аэрокосмические пластмассы также обладают превосходной коррозионной и термостойкостью и могут стабильно работать в течение длительного времени в экстремальных условиях окружающей среды. Это имеет решающее значение для надежности самолетов в сложных климатических условиях, таких как большая высота, низкая температура, высокая температура и влажность. Кроме того, предприятия аэрокосмической техники Тики также обладают хорошими электроизоляционными свойствами и химической стойкостью, что позволяет эффективно предотвращать воздействие электромагнитных помех и химической коррозии.

Полиамиды

Полиамид (ПА) представляет собой полимер со структурой множественных амидных связей, где амидная связь образуется за счет ковалентной связи между атомом азота в амидной группе и соседним карбонильным атомом углерода. Этот полимер обладает множеством превосходных свойств, таких как высокая прочность, высокая термостойкость, хорошие механические свойства и химическая стабильность. В авиационно-космической продукции широко используются укороченные полиамидные композиты, армированные волокном, при изготовлении различных элементов несущих конструкций. Применяется для изготовления внешней опоры бака жидкого водорода-жидкого кислорода ракет-носителей, играющей роль несущей и теплоизоляционной. Кроме того, этот материал используется для изготовления компьютеров, корпусов блоков питания, корпусов компьютерных печатных плат и других изделий с легким весом, высокой несущей способностью и хорошими характеристиками гашения вибрации, полностью заменяя корпуса из алюминиевого сплава. Его также можно использовать для изготовления вспомогательных изделий, таких как электрозащитные коробки и каркасы катушек.

ï¼PA6-LGFï¼

Полиэфирэфиркетон

Полиэфирэфиркетон (ПЭЭК) представляет собой высокоэффективный термопластичный полимер, состоящий из чередующихся функциональных групп простых эфиров и кетонов, с превосходными физическими свойствами и химической стабильностью. Он обладает множеством выдающихся свойств, таких как высокая температурная стабильность, химическая стойкость к коррозии, хорошая механическая прочность и жесткость, износостойкость, низкий коэффициент трения и хорошие электроизоляционные свойства. PEEK способен сохранять свои физические свойства в условиях высоких температур. , с температурой стеклования около 143°C и может использоваться в течение длительного периода времени в диапазоне температур до 250°C. Композиты углеродное волокно/ПЭЭК используются в хвостовом оперении тактических ракет, а смола ПЭЭК используется для изготовления гнезд для аккумуляторов, болтов, гаек и компонентов ракетных двигателей.

(PEEK-LCF)

Полифениленсульфид

Полифениленсульфид (ППС)обладает рядом выдающихся свойств. Во-первых, он обладает превосходной термостойкостью и способен сохранять свои физико-механические свойства в условиях высоких температур. Он имеет высокую температуру плавления 280°C или выше, его нелегко размягчить или деформировать. Во-вторых, ППС обладает превосходной химической стойкостью и может противостоять широкому спектру органических и неорганических химикатов, включая кислоты, щелочи и растворители. Кроме того, ППС также обладает хорошей механической прочностью и жесткостью, хорошей износостойкостью и отличными электроизоляционными свойствами. В аэрокосмической области применение PPS также дало замечательные результаты. За счет использования армированного волокном материала ППС при производстве люков вес металлических дверей снижается примерно на 25%. PPS, используемый при изготовлении корпуса ракеты с инерционным наведением вместо оригинального корпуса из алюминиевого сплава, значительно снижает вес, улучшает характеристики гашения вибрации в соответствии с требованиями.

(PPS-LGF)

Полиимид

Полиимид (ПИ) обладает выдающимися свойствами. Во-первых, он обладает превосходной устойчивостью к высоким температурам, оставаясь стабильным при экстремальных температурах с температурой плавления более 300°C. Во-вторых, полиимид обладает превосходной химической стойкостью к широкому спектру химикатов, таких как кислоты, основания и растворители. Кроме того, он обладает хорошей механической прочностью, жесткостью и износостойкостью, а также отличными электроизоляционными свойствами. ПИ-пластики могут быть изготовлены путем формования или литья под давлением для различных компонентов, таких как кронштейны, изолирующие втулки, шайбы, гайки и т. д. Из полиимидных (ПИ) композитов можно изготавливать износостойкие детали, такие как втулки гидравлических поршней и низкоуглеродистые детали. температурные уплотнительные кольца. Наполненные полиимидные материалы могут быть использованы для изготовления износостойких накладок спутников. В условиях глубокого охлаждения и низких температур PI имеет коэффициент линейного расширения, близкий к коэффициенту линейного расширения алюминиевого сплава, и может использоваться в качестве герметизирующих материалов при температуре жидкого водорода для удовлетворения потребностей в герметизации под высоким давлением. Материалы с наполнителями широко используются для изготовления динамических уплотнений и изнашиваемых деталей, а ПИ обладает свойством самосмазывания.

Политетрафторэтилен

Политетрафторэтилен (ПТФЭ) — это высокоэффективный полимерный материал, полученный в результате полимеризации мономера тетрафторэтилена. Он обладает множеством уникальных свойств. Во-первых, ПТФЭ обладает превосходной устойчивостью к высоким температурам, имеет температуру плавления до 327°C и может стабильно работать в условиях высоких температур в течение длительных периодов времени. Во-вторых, ПТФЭ обладает превосходной химической стабильностью и устойчив к кислотам, щелочам, растворителям и агрессивным веществам. Кроме того, ПТФЭ обладает хорошими электроизоляционными свойствами и низким коэффициентом трения, является отличным изоляционным и смазочным материалом. ПТФЭ имеет широкий спектр применения в аэрокосмической области, может быть изготовлен из крышки волновой головки, кронштейна, изоляционной втулки, прокладки, вкладыша, уплотнений и других компонентов. ПТФЭ имеет низкий коэффициент трения, широко используемый в случаях безмасляной смазки, особенно в условиях скольжения на низкой скорости и при низком давлении. Добавление различных наполнителей может улучшить износостойкость ПТФЭ, используемого в твердосмазочных материалах и аэрокосмической продукции. ПТФЭ обладает превосходной стойкостью к коррозии и старению и подходит для герметизации специальных сред. Он остается эластичным и жестким в условиях сильного холода, поэтому широко используется в жидком кислороде и других низкотемпературных уплотнениях.

Полиметакрилимид

Полиметакрилимид (PMI) — легкий пенопласт с высокими эксплуатационными характеристиками. Он изготовлен из полиформалимидной смолы и обладает множеством уникальных свойств. Во-первых, пенопласт PMI имеет чрезвычайно низкую плотность и очень легкий. Во-вторых, он обладает превосходной механической прочностью и жесткостью, способен сохранять устойчивость при высоких нагрузках. Кроме того, пена PMI обладает превосходной термостойкостью и может оставаться стабильной в условиях высоких температур, обычно выдерживая температуру до 200°C. Пенопласт PMI также обладает хорошей химической стойкостью и устойчив к широкому спектру химикатов, включая кислоты, основания и растворители. Он также обладает низкой гигроскопичностью, что позволяет ему сохранять стабильные характеристики во влажной среде. Его можно использовать в таких приложениях, как криогенная изоляционная пена с жидким водородом и жидким кислородом для многоразовых суборбитальных аппаратов.

Специальные материалы покрытия

Специальные аэрокосмические покрытия играют решающую роль в современной аэрокосмической промышленности, где они используются для защитного, эстетического и функционального покрытия самолетов, вертолетов, космических кораблей и других аэрокосмических устройств. Специальные покрытия для аэрокосмической отрасли обладают выдающимися характеристиками и свойствами, отвечающими экстремальным условиям и задачам авиационной среды. Самолеты подвергаются воздействию широкого спектра неблагоприятных факторов, таких как полет на большой высоте, изменение климата, УФ-излучение, влажность и химические вещества. Поэтому специальные аэрокосмические покрытия должны быть устойчивыми к коррозии, жаростойкими, коррозионностойкими, устойчивыми к коррозии, устойчивыми к ультрафиолетовому излучению и химически стойкими, чтобы защитить внешний вид и конструкцию самолета от повреждений.

Материалы циклозащитного покрытия

Аэрокосмические защитные покрытия разработаны для защиты аэрокосмической продукции и оборудования при длительном хранении в наземных, морских и космических средах. Эти покрытия включают тройные защитные покрытия, четырехкратные защитные покрытия и многофункциональные покрытия, устойчивые к ядерному ЭМИ. Они летучи в растворителях, отверждаются при комнатной температуре и легко наносятся. С уменьшением веса космических кораблей и широким использованием композиционных материалов накопление электростатического заряда стало проблемой, отсюда и необходимость в антистатических покрытиях для аэрокосмической продукции. Кроме того, гидрофобные покрытия характеризуются низкой поверхностной энергией и шероховатой структурой. Супергидрофобный эффект может быть достигнут за счет добавления гидрофобных агентов и создания микровыступающих структур, обеспечивающих угол контакта до 139°. Аэрокосмические защитные покрытия играют важную роль в защите надежности и долговечности аэрокосмической продукции и оборудования, решении проблем различных условий окружающей среды и обеспечении их безопасной эксплуатации и длительного хранения. Разработка и применение этих покрытий обеспечивают критически важные меры защиты для аэрокосмического сектора и обеспечивают успешные космические полеты.

Стелс-абсорбирующие защитные покрытия

Скрытно-поглощающие защитные покрытия применяются для упрочнения и контридентификации изделий путем нанесения на поверхности структур или материалов с особыми акустическими, оптическими, электрическими, магнитными и кинематическими свойствами. В основном он охватывает стелс-, ядерно- и лазеростойкие покрытия. Чтобы снизить заметность целей, исследователи провели исследования по материалам радиопоглощающего стелс-покрытия и материалам инфракрасного стелс-покрытия, чтобы уменьшить отражательные свойства целей для радиолокационных волн и инфракрасного излучения соответственно. Для лазеростойких покрытий были проведены исследования, основанные на принципах абляционной термозащиты и отражения. Благодаря вышеупомянутым исследованиям, невидимые волнопоглощающие защитные покрытия могут выполнять важные функции по эффективному усилению изделий и снижению вероятности их обнаружения для обеспечения безопасной эксплуатации космических аппаратов в различных условиях окружающей среды.

Материалы термостойких покрытий

Существующие системы термостойких покрытий для аэрокосмической отрасли в основном включают силиконовые смолы, эпоксидные смолы и фенольные смолы. Среди них силиконовая система обладает превосходной стойкостью к абляции и теплоизоляционными характеристиками, а также хорошей эластичностью и долгосрочной стабильностью. Поскольку силикон не образует углерода, его легко сочетать с радиолокационными, инфракрасными и другими стелс-покрытиями, поглощающими волны. Однако силиконовые покрытия обладают плохими адгезионными свойствами и не подходят для сильного теплового потока или сильного аэродинамического вымывания. Эпоксидная смола, хотя и менее термостойка, а ее покрытие не так эффективно, как силикон, в теплоизоляции, но обладает превосходной силой сцепления. Полученные покрытия обладают сильной адгезией и плотным сцеплением, поэтому они демонстрируют хорошие характеристики защиты от сильного истирания потоком горячего воздуха.

Материалы терморегулирующего покрытия

Терморегулируемые покрытия в основном используются на поверхностях космических аппаратов, а также различных приборах и оборудовании для контроля температуры поверхности путем регулирования скорости поглощения солнечной энергии и интенсивности теплового излучения покрытий, чтобы обеспечить правильную работу внутренней структуры космических аппаратов, а также приборов и оборудования в пределах соответствующий температурный диапазон. Эти покрытия имеют решающее значение для надежности и долговечности космических кораблей. С развитием космической техники новые космические аппараты имеют тенденцию развиваться в направлении усложнения конструкции, миниатюризации размеров, диверсификации функций, увеличения электрической мощности и т. д. Традиционные терморегулирующие покрытия с единым коэффициентом поглощения солнечной энергии и излучательной способностью уже не могут соответствовать требованиям требовать. В последние годы были исследованы и разработаны интеллектуальные терморегулирующие покрытия, основанные на принципах фазового перехода и электрохромии. Регулируя такие факторы, как толщина материала и тип легирующей кислоты, можно эффективно улучшить диапазон излучательной способности, и технология представляет хорошие перспективы применения.

Специальные клеи и герметики

Аэрокосмические специальные клеи играют ключевую роль в аэрокосмической технике, где они являются важными материалами для соединения компонентов самолетов, термосварки и структурного склеивания. Обладая превосходной устойчивостью к высоким температурам, коррозии и абляции, специальные клеи для аэрокосмической отрасли обеспечивают надежное соединение и герметизацию в экстремальных условиях. Соединения и окна компонентов самолета подвергаются сложным условиям эксплуатации, таким как высокая температура, высокое давление и вибрация, и поэтому требуют отличных характеристик склеивания и долговечности.

Клеи для склеивания термозащитного слоя

Космическим кораблям необходимо противостоять высоким температурам во время высокоскоростного полета, поэтому поверхность их конструкционной оболочки обычно покрыта тепловым барьером. Разница в коэффициенте линейного расширения материала между конструкционной оболочкой и тепловым барьером требует использования клеев для соединения. С этой целью разработаны тиксотропные клеи на основе эпоксидных смол для склеивания крупных комплектов деталей, текучие клеи для склеивания деталей общего назначения и клеи на основе эпоксидных смол для заполнения зазоров. Эти клеи могут отверждаться при комнатной температуре, имеют хорошие характеристики трехслойной защиты и срок хранения более 10 лет. В то же время разработанный модифицированный каучуком эпоксидный клей можно безопасно использовать при температуре 110°С и он обладает превосходной стойкостью к старению. Кроме того, разработанный клей эпоксидно-полиамидного типа можно безопасно использовать при температуре 120°С.

Термостойкий защитный герметизирующий клей

Необходимо решить проблему локализованной теплозащиты и герметизации соединений деталей, окон летательных аппаратов и т. д. Для этой цели разработаны клеи на основе фенольной смолы с отличными свойствами. При использовании для склеивания композитов стекловолокно/фенольные соединения клей достигает прочности на сдвиг 20 МПа при 300°C и может выдерживать температуры до 500°C в течение короткого периода времени. Из-за большой разницы в коэффициенте линейного расширения между материалами обычно используется клей-герметик из силиконовой резины с хорошей стойкостью к абляции. Для улучшения прочности соединения клеи из силиконовой резины часто используются в сочетании с силановыми средствами для обработки поверхности. В аэрокосмической сфере широко используются силиконовые герметики. Многие аэрокосмические продукты должны иметь герметизирующую способность выдерживать температуру 300°C в течение длительного периода времени, 400°C или более в течение короткого периода времени или даже 1000°C или более в течение короткого периода времени. Разработка и применение этих связующих и герметизирующих материалов обеспечивают ключевую поддержку технологических достижений в аэрокосмической области.

Низкотемпературные клеи

Низкотемпературные клеи — это клеи, специально разработанные для использования в условиях чрезвычайно низких температур. Эти клеи обладают превосходными низкотемпературными характеристиками и морозостойкостью, что позволяет сохранять прочность и надежность соединения в условиях экстремально низких температур. Клеи, устойчивые к низким температурам, обычно сохраняют свои свойства при температуре -253°C (температура жидкого азота) или ниже. Они широко используются для склеивания и герметизации оборудования и компонентов в аэрокосмической, авиационной, военной и полярной науке. Эти клеи противостоят хрупкости и деформации, вызванной низкими температурами, обеспечивая стабильность и долговечность склеенных соединений. Эти низкотемпературные клеи сохраняют хорошие характеристики и прочность соединения в условиях экстремально низких температур.

Другие функциональные клеи

Теплопроводящий клей — это клей с хорошей теплопроводностью и изоляционными свойствами, который в основном используется для склеивания датчиков и внутренних стенок деталей измерения температуры. Его можно использовать в диапазоне температур от -40°C до 150°C и сохранять теплопроводность. Использование теплопроводящего клея помогает проводить тепло и повысить точность и отзывчивость датчика. Проводящий клей — проводящий клей, предназначенный для датчиков шума. Его можно использовать в диапазоне температур от -40°C до 150°C, он обладает проводящими свойствами. Этот клей обеспечивает надежное проводящее соединение, что способствует точным измерениям датчиков шума. Маслостойкое герметизирующее соединение обычно выполняется с помощью эпоксидно-полисульфидного клея, который сохраняет хорошую прочность соединения при использовании в масле и не разрушается при контакте с маслом. Этот клей может обеспечить надежную герметизацию в различных масляных средах, обеспечивая надежность и долговечность аэрокосмической продукции. Высокотемпературные маслостойкие клеи обладают хорошей прочностью сцепления с широким спектром материалов. Водостойкие клеи в основном используются для герметизации электрических разъемов, концов кабелей и вилок, печатных плат и других электрических компонентов в аэрокосмической продукции, которые должны быть водонепроницаемыми, главным образом для предотвращения повреждения электронных компонентов от .влага и другие факторы окружающей среды.

Авиационные армированные ткани

В аэрокосмической технике выбор материала имеет решающее значение, особенно в области армированных тканей для аэрокосмической отрасли. Ткани, армированные для авиации, представляют собой композиционные материалы со специальной структурой и отличными свойствами, которые широко используются в самолетах, космических кораблях и других аэрокосмических устройствах. Эти ткани играют важную роль в авиационной сфере благодаря своему легкому весу, высокой прочности и превосходным механическим свойствам. В армированных тканях для аэрокосмической отрасли в качестве армирования используются высокоэффективные волокнистые материалы, такие как углеродные волокна, стекловолокна и арамидные волокна, которые в сочетании со смоляной матрицей образуют композиты. Такие композиты не только обладают превосходной прочностью и жесткостью, но также обладают выдающейся термостойкостью, коррозионной стойкостью и усталостной стойкостью. Они могут выдерживать экстремальные условия окружающей среды, такие как высокая температура, высокое давление и сильная вибрация, сохранять структурную целостность и стабильность и широко используются при производстве фюзеляжей самолетов, крыльев, поверхностей руля направления, шасси и других компонентов не только для снижения вес самолета, повышение топливной эффективности, но и улучшение летных характеристик самолетов.

Ткань полиэстер

Полиэстер — это торговое название полиэфирного волокна в Китае, а также важный вид синтетического волокна. Полиэстер обладает множеством превосходных свойств. Он обладает высокой прочностью, хорошей эластичностью, термостойкостью, изоляцией, стойкостью к истиранию и коррозии. Поэтому полиэстер часто используют для повышения стойкости к истиранию и механической прочности полимерных изделий в аэрокосмической промышленности. Однако полиэстер также плохо окрашивается и плохо впитывает влагу, но он обладает хорошей стойкостью цвета и плохо выцветает. Благодаря этим свойствам полиэфирные ткани широко используются в аэрокосмической области, особенно в тех случаях, когда требуется высокая прочность и устойчивость к истиранию.

Арамидные ткани

Арамидное волокно представляет собой ароматическое полиамидное волокно, молекулярная структура которого состоит из ароматических и амидных групп, образующих линейный полимер. Это волокно обладает превосходными механическими свойствами и стабильной химической структурой, а также такими выдающимися свойствами, как сверхвысокая прочность, высокий модуль упругости, устойчивость к высоким температурам, стойкость к кислотам и щелочам, легкий вес и стойкость к истиранию. Как высокопрочное синтетическое волокно, арамид обладает превосходной термо- и химической стойкостью, а также прочностью на разрыв. Арамидные волокна широко используются в аэрокосмической промышленности, главным образом для повышения термостойкости и механической прочности полимерных изделий. Внедряя арамидные волокна, можно значительно улучшить эксплуатационные характеристики полимерных изделий, особенно устойчивость к высоким температурам. Превосходные механические свойства и химическая стойкость делают арамидные ткани идеальным армирующим материалом для аэрокосмической продукции, которая должна выдерживать высокие температуры и высокие требования к прочности.

Нейлоновые ткани

Нейлон — синтетическое волокно, также известное как полиамидное волокно. Его высокая прочность, устойчивость к истиранию и превосходные свойства эластичности обеспечили ему важное место в текстильном секторе. Синтез нейлона стал крупным прорывом в индустрии синтетических волокон и важной вехой в развитии химии полимеров. Самыми большими преимуществами нейлонового волокна являются его прочные и износостойкие свойства, низкая плотность, легкая ткань, хорошая эластичность и устойчивость к усталостным повреждениям. Он обладает хорошей химической стабильностью и хорошей устойчивостью к щелочным веществам. Однако нейлоновая ткань имеет плохую устойчивость к солнечному свету, а длительное воздействие солнечного света приведет к пожелтению цвета и потере прочности. Кроме того, нейлоновые волокна имеют плохое влагопоглощение, хотя оно и лучше, чем у акрила и полиэстера. Нейлоновые ткани пригодны главным образом для внутреннего механического армирования изделий из аэрокосмических полимеров.

Композиты из углеродного волокна

Углеродное волокно — это высокопрочный и легкий материал, изготовленный из жгутов или нитей углеродного волокна. Углеродные волокна обладают превосходной прочностью, жесткостью и коррозионной стойкостью, а также низким коэффициентом теплового расширения и отличной электропроводностью. В аэрокосмической промышленности композиты из углеродного волокна обычно используются для изготовления конструкционных деталей самолетов, проводящих материалов и топливных баков самолетов.

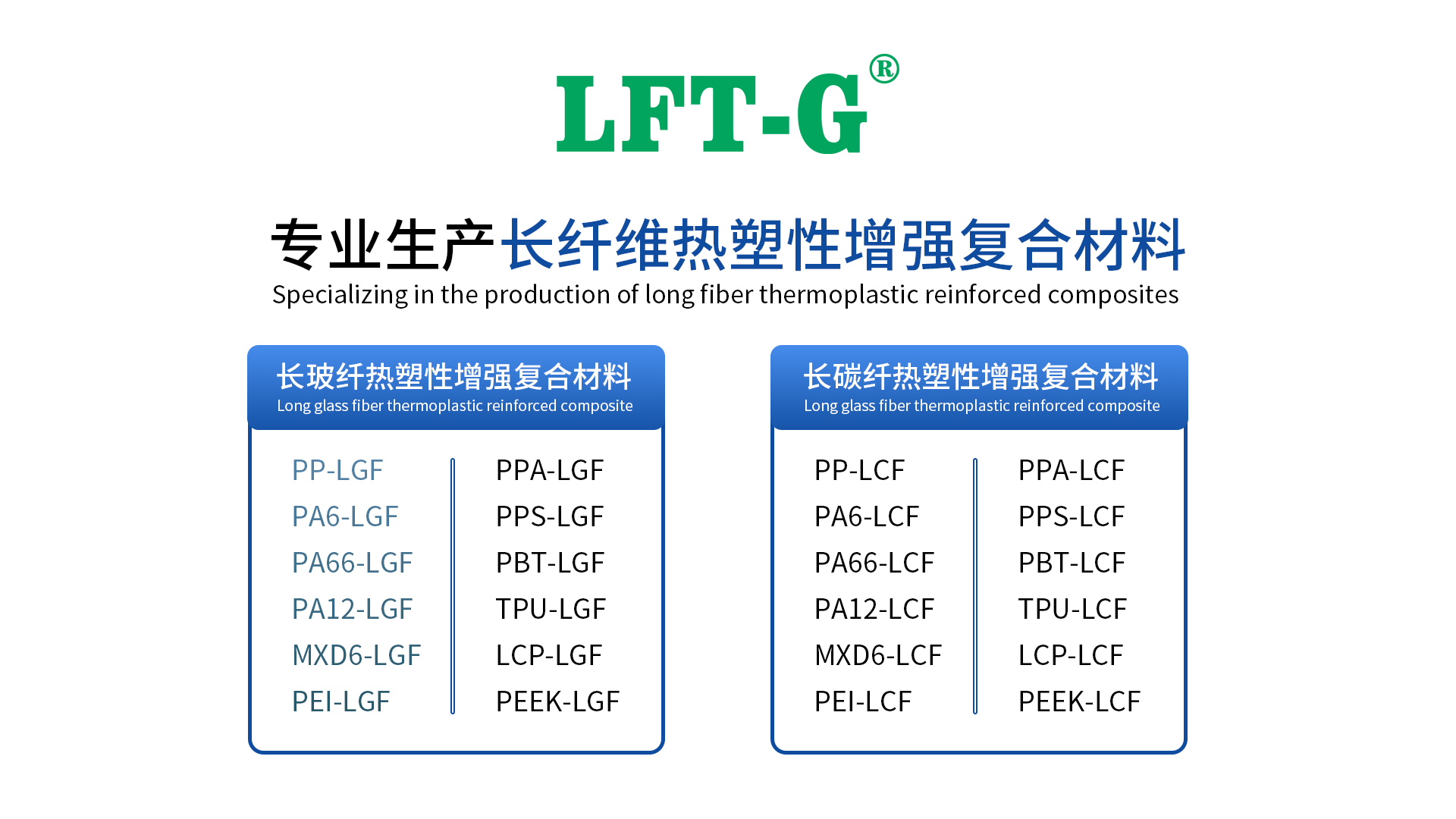

Xiamen LFT композитный пластик Co., Ltd.

Xiamen LFT Composite Plastic Co., Ltd. — известная компания, специализирующаяся на on LFT&LFRT. Серия длинного стекловолокна (LGF) и серия длинного углеродного волокна (LCF). Термопластик LFT компании можно использовать для литья под давлением и экструзии LFT-G, а также для литья LFT-D. Возможно изготовление по требованиям заказчика: Длина 5 ~ 25 мм. Термопласты, армированные длинными волокнами с непрерывной инфильтрацией, прошли сертификацию системы ISO9001 и 16949, а продукция получила множество национальных торговых марок и патентов.