новый блог

Аннотация

Автомобиль как важное средство передвижения играет важную роль в семейных путешествиях. На этом этапе, с улучшением качества жизни людей и более высоким стремлением к качеству жизни, возникают новые требования к характеристикам автомобилей. Чтобы удовлетворить потребности общественности, автомобильные компании активно занимаются проектированием и разработкой автомобилей и постоянно работают над материалами, методами проектирования и другими аспектами. В настоящее время облегчение автомобиля стало основным направлением автомобильного дизайна, и реализация цели облегчения автомобиля должна завершить инновацию в материалах, поэтому необходимо активно искать материалы с целью облегчения и требованиями стандартов качества в процессе применения разработки. конструктивных элементов кузова автомобиля. По сравнению с традиционными материалами термопластичный композит обладает лучшими характеристиками и позволяет снизить вес автомобиля, поэтому его стали применять при разработке конструктивных компонентов кузова автомобиля.

ключевое слово

Термопластичный композиционный материал; Детали конструкции кузова автомобиля;

В условиях постоянного развития технологий автомобильная промышленность Китая добилась быстрого развития. Подводя итог устойчивому развитию автомобильной промышленности Китая на современном этапе, основными проблемами, с которыми она сталкивается, являются энергетическая безопасность, энергосбережение и сокращение выбросов. В настоящее время государство ввело ряд политик и постановлений, цель которых состоит в том, чтобы ограничить потребление энергии и показатели выбросов автомобилей, и чтобы по-настоящему решить проблему энергопотребления автомобилей, по-прежнему необходимо начинать с легкости автомобилей. Механические свойства композитных материалов из углеродного волокна очень превосходны, а его сопротивление усталости значительно лучше, чем плотность металлов, поэтому материалы из углеродного волокна должны быть первым выбором в практике облегчения автомобильной промышленности.

Подводя итог текущей ситуации на рынке, более 90% автомобилей используют системы термореактивных смол при использовании композитных материалов из углеродного волокна, и существуют проблемы с последующей переработкой таких материалов, и термопластичные композитные материалы из углеродного волокна могут быть хорошим решением этой проблемы. Механические свойства термопластичных композитов, армированных непрерывным волокном, более выдающиеся, и формование было достигнуто. Однако из-за ограничений характеристик процесса требования к формованию некоторых специальных структур не могут быть выполнены. На этом этапе проблема в основном решается методом литья под давлением, однако механические свойства сформированных таким способом изделий не идеальны. Процесс литья под давлением и процесс литья под давлением имеют свои преимущества, если они объединены, и термопластичный композитный материал, армированный непрерывным волокном, в качестве каркаса, а затем посредством литья под давлением для выполнения сложного структурного формования, так что использование термопластичного композитного материала в автомобилестроении компоненты тела будут более значимыми.

1 Термопластичный композитный материал

Чтобы в полной мере использовать термопластичные композиты в процессе проектирования и разработки компонентов кузова автомобиля, необходимо иметь всестороннее знание и понимание термопластичных композитов. По определению, так называемый термопластичный композиционный материал относится к композиционному материалу, изготовленному из термопластичной смолы в качестве матрицы и различных волокон в качестве армирующих материалов. Проанализирована классификация термопластичных композиционных материалов. В зависимости от свойств смоляной матрицы и композита термопластичные композиционные материалы в основном делятся на две категории: (1) Высокопроизводительные композиционные материалы, армированные превосходными волокнистыми термопластичными смолами, такими как углеродное волокно, арамидное волокно, полифенилен. сульфид и т. д. представляют собой высокоэффективные композиционные материалы, которые имеют высокую удельную прочность и удельный модуль упругости и могут использоваться в течение длительного времени при температуре выше 200°С. (2) композитные материалы общего назначения относятся к термопластичным смолам, которые обычно армированы стекловолокном и продуктами, такими как ПП, ПЭ, ПВХ и т. д., которые в настоящее время широко используются.

На практике необходимо подчеркнуть эффективное использование термопластичных композиционных материалов, но также необходимо понимать характеристики термопластичных композиционных материалов. Согласно текущим практическим исследованиям, термопластичные композиты обладают шестью характеристиками: (1) их плотность мала, прочность высока, а механические свойства выше. (2) С возможностью проектирования производительности. По сравнению с термореактивными композитами, существует больше типов термопластичных смол, а диапазон вариантов больше, поэтому они имеют лучшую проектируемость. Кроме того, физические и химические свойства термопластичных композитов могут быть достигнуты на основе конкретных требований за счет разумного выбора материала и использования процесса. (3) Хорошая термостойкость. Термостойкость термопластичных композиционных материалов обычно поддерживается на уровне около 100 ° C, но температура использования термопластичных материалов после армирования стекловолокном значительно увеличивается. В настоящее время используемые на практике высокоэффективные термопластичные композиты могут нагреваться до температуры более 250°С. (4) Устойчивость к химической коррозии. Химическая коррозионная стойкость композиционных материалов тесно связана с характеристиками основного материала. Существует больше типов термопластических смол с лучшей коррозионной стойкостью, поэтому на практике в качестве основного материала можно выбрать термопластичные смолы с лучшей коррозионной стойкостью. Таким образом, стойкость термопластичных композиционных материалов к химической коррозии будет значительно улучшена. (5) Электрические свойства. Электрические свойства композиционных материалов связаны со свойствами смоляной матрицы и армирующих материалов, поэтому проектирование характеристик может осуществляться с учетом требований практического использования. (6) Производительность обработки. Технологические характеристики термопластичного композиционного материала явно лучше, чем у термореактивного композиционного материала, и он может осуществлять многократное формование, а также осуществлять переработку отходов.

2. Применение и разработка термопластичных композиционных материалов в конструктивных деталях кузова автомобиля

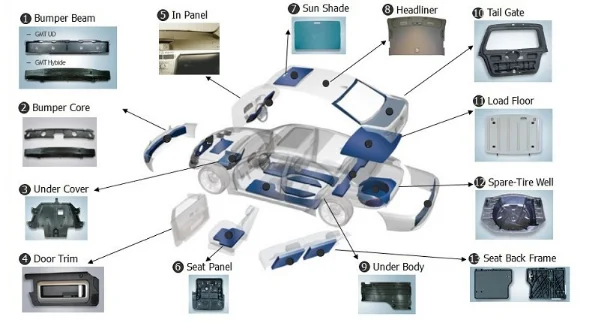

Судя по результатам приведенного выше анализа, преимущества термопластичных композиционных материалов очень заметны, а их применение и разработка в конструктивных деталях автомобильного кузова обязательно решит проблему легкого веса автомобиля, поэтому активно обсуждайте конкретное применение и разработку термопластичные композиционные материалы, что имеет положительное руководящее значение для решения практических задач. Ниже приводится краткое описание применения и развития термопластичных композиционных материалов в сочетании с практикой.

2.1 Литая конструкция выбора формованной балки сиденья

Если взять в качестве примера автомобиль среднего размера, то балка его сиденья в основном состоит из трех частей: передней поперечины переднего сиденья, задней поперечины переднего сиденья и поперечины заднего сиденья. В качестве примера анализируется задняя перекладина переднего сиденья, которая в основном состоит из трех частей, включая корпус поперечины, левое боковое усиление и заднее боковое усиление. Конструкция детали представляет собой традиционную конструкцию из листового металла, то есть 3 независимые детали из листового металла сварены между собой, а соединение с седлом реализовано способом винтового соединения. Это типичная балочная конструкция кузова, ее общая масса составляет 1,85 кг.

Проанализирована структура литьевого композита. Чтобы обеспечить свойства интерфейса между формованным слоем и инжектируемым слоем, в формованной зоне и в зоне размещения необходимо использовать одну и ту же систему смол. Согласно анализу некоторых широко используемых термопластических смол, популярность некоторых материалов относительно низкая, что не может удовлетворить конкретные требования к заполнению форм в процессе литья под давлением, а стоимость материала высока, поэтому область применения больше не рассматривается. Сравнительный анализ материалов с хорошими характеристиками текучести показывает, что PA6 имеет самые высокие экономические показатели и может удовлетворить реальные потребности автозапчастей во всех аспектах производительности, поэтому PA6 можно использовать в качестве предпочтительного полимерного материала.

При выборе армированных волокон чаще всего используются стекловолокно и углеродное волокно. С точки зрения стоимости, цена стекловолокна относительно невысока, но его модуль упругости также относительно низок. По сравнению со стекловолокном прочность и модуль углеродного волокна очень высоки, но его цена слишком высока, поэтому оно не соответствует требованиям контроля затрат в автомобилестроении. По сравнению со свойствами различных армированных волокном композитов, прочность на разрыв армированного стекловолокном ПВ6 намного выше, чем у исходного листового металла, но его модуль упругости составляет менее одной трети от модуля стали. Исходя из условий расчета равной жесткости, толщина деталей увеличивается более чем в 3 раза по сравнению с толщиной исходного листового металла, что может решить проблему модуля упругости, но не может удовлетворить потребности в легком весе. Если сейчас подумать об углеродном волокне, все проблемы могут быть решены. Следует отметить, что стоимость углеродного волокна слишком высока, поэтому это не лучшее решение, можно рассмотреть форму структурного усиления для улучшения характеристик деталей, исходя из этого, в большей степени заменить PV6, армированный непрерывным волокном. материал, может достичь цели снижения веса и снижения затрат. Исходя из конкретной цели, PV6 выбирается в качестве основного материала деталей при соблюдении условий жесткости, а также добавляется некоторое количество углеродного волокна для усиления материалов PV6, что может улучшить общую жесткость деталей. После того, как материал определен, инжекционное ребро из стекловолокна-ПВ6 используется для придания местной жесткости, чтобы можно было определить схему выбора материала балки сиденья, изготовленной методом литья под давлением.

2.2 Литье. Конструктивный расчет балки посадочного места

Анализируется структурная конструкция формованной балки с литьевым сиденьем, которая в основном включает в себя интегрированную конструкцию, конструкцию переменной толщины и конструкцию соединительной конструкции, конкретное содержание приводится ниже.

Во-первых, это интеграционный дизайн. Анализ исходных деталей балки сиденья из листового металла показывает, что она в основном состоит из основной части балки, левого ребра жесткости и правого ребра жесткости, а также включает в себя 2 сварочные гайки и 1 сварной ребро жесткости. Анализируется способ соединения каждой детали – сварка. При переходе на композитную конструкцию, полученную методом литья под давлением, исходные шесть частей, которые необходимо изготавливать отдельно, будут упрощены в одну деталь. Во время литья под давлением гайка может быть заделана в деталь. Анализ комплексной конструкции, верхняя часть балки представляет собой формованную конструкцию, ее основная роль и нагрузка при соединении с окружающими деталями. Нижняя часть балки представляет собой конструкцию, полученную литьем под давлением, которая усиливает жесткость компонента.

Во-вторых, конструкция переменной толщины. Основным способом создания конструкции композитной балки сиденья с переменной толщиной является увеличение толщины укладки после использования композитной конструкции для удовлетворения требований к производительности. В средней части балки основным компонентом является тело балки, которое представляет собой однослойную стальную пластинчатую конструкцию с относительно низкой жесткостью, поэтому толщину накладки можно уменьшить, что позволяет достичь цели снижения качества материала и контроль затрат. Общая масса композитной балки была дозирована за счет конструкции с переменной толщиной и составила всего 1,23 кг, по сравнению с исходным листовым металлом, вес был уменьшен более чем на 30%.

Наконец, проектирование конструкции подключения. После замены композитными материалами балку сиденья невозможно было приварить к полу и окружающим деталям, поэтому ее приклеили. Проанализирован метод клеевого соединения, который не только оказывает хорошее влияние на соблюдение характеристик структурного соединения деталей, но также оказывает хорошее влияние на изоляцию интерфейса композитных материалов и стали, что может эффективно снизить риск электрохимической коррозии в контактная часть из углепластика и стали. Кроме того, резиновый слой также может играть синергетическую роль, что имеет положительное значение для снижения шума внутри кузова автомобиля.

3. Применение и разработка термопластичных композиционных материалов в конструктивных деталях кузова автомобиля

Результаты, полученные в результате применения и разработки термопластичных композиционных материалов в конструктивных частях кузова автомобиля, необходимо сравнить посредством тестового анализа. Согласно некоторым результатам испытаний в настоящее время, его эффекты в основном отражаются в следующих аспектах.

3.1 Контроль затрат на разработку автомобилей

В процессе автомобильных исследований и разработок высокая стоимость беспокоила автомобильные предприятия. Во всем процессе автомобильных исследований и разработок выбор и использование материалов оказывают важное влияние на контроль затрат. Традиционная конструкция из листового металла эффективна для контроля затрат на автомобили, но использование листового металла трудно достичь нынешней цели легкости автомобильного дизайна. Использование композитных материалов из углеродного волокна в автомобильном производстве может не только улучшить общие характеристики автомобильных деталей, но и достичь цели снижения веса автомобиля, но стоимость композитных материалов из углеродного волокна слишком высока и превышает стандарты контроля затрат предприятий. Основываясь на реализации целей контроля затрат в автомобилестроении и облегчении задач, особое внимание уделяется использованию термопластичных композиционных материалов и обращению внимания на конкретное использование методов литья - литья под давлением, чтобы небольшое количество углеродного волокна в обычных термопластичных композиционных материалах могло повысить общую производительность деталей, но и достичь цели облегчения. Можно сказать, что влияние термопластичных композитов на контроль затрат в автомобилестроении является значительным.

Эффект производительности автомобиля

Проверяются конкретные характеристики конструктивных деталей кузова автомобиля, спроектированных и разработанных с использованием термопластичных композиционных материалов. Судя по результатам испытаний, существуют относительно большие различия между характеристиками деталей конструкции и характеристиками деталей из листового металла, и очевидно, что характеристики конструктивных деталей кузова автомобиля, спроектированных и разработанных с использованием термопластичных композитных материалов, выше. . Это показывает, что преимущества термопластичных композитов весьма очевидны, а эксплуатационные преимущества их продукции также весьма значительны, что закладывает прочную основу для широкого продвижения и использования термопластичных композитов в автомобильной промышленности.

Обработка материалов

В процессе производства и обработки конструктивных деталей кузова автомобиля неизбежно появляются некоторые отходы из-за влияния технологий. Если эти отходы можно эффективно переработать и использовать, они смогут «превратить отходы в сокровища». Проанализирована специфика использования термопластичных композиционных материалов. По сравнению с термореактивными композитными материалами, этот вид материалов имеет более короткий цикл отверждения и его легче собирать. Поэтому на практике термопластичные композиционные материалы могут осуществлять централизованную переработку и повторное использование, что имеет положительное значение для решения проблем с отходами и других проблем, а также существенно влияет на контроль затрат автомобильных предприятий.

Таким образом, испытания на этом этапе показывают, что характеристики термопластичных композитов очень высоки, поэтому они имеют очень важное применение в области транспорта, аэрокосмической промышленности и так далее. В сочетании с текущей практикой развития транспортной отрасли разработка и использование термопластичных композиционных материалов основаны на облегчении автомобилей, особенно в процессе проектирования и разработки конструктивных частей кузова автомобиля, уделяя особое внимание использованию термопластичных композиционных материалов, и сравнение фактического эффекта применения термопластичных композитных материалов, что может служить справочной информацией и руководством для постоянного продвижения и использования материалов. Таким образом, можно лучше раскрыть прикладную ценность термопластичных композиционных материалов.

Предыдущий :

ЛФТ и СФТСледующая :

Какова водостойкость материала из полиамида 6, армированного длинным стекловолокном?