новый блог

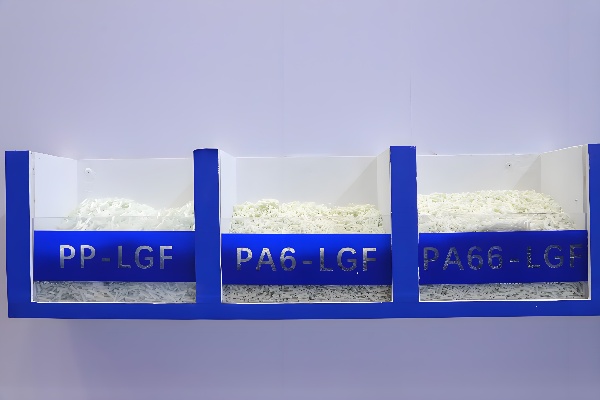

В связи с быстрым развитием автомобильная промышленность , термопластичные композиты, армированные длинным стекловолокном (LGF) стали применяться все чаще.

В рамках тенденции к снижению веса автомобилей, «

замена стали пластиком

"стал общепринятым подходом. Используя все преимущества LGF,

низкий коэффициент линейного расширения, высокая удельная прочность, высокий удельный модуль и превосходная размерная стабильность

его применение в облегченных автомобильных конструкциях эффективно снижает вес транспортного средства, улучшает его энергетические характеристики и управляемость, снижает потребление энергии и увеличивает запас хода.

Производительность Анализ

1.1 Огнестойкие материалы PP-LGF

Материалы из полипропилена, армированного длинным стекловолокном (PP‑LGF)

Обладая превосходными механическими свойствами и размерной стабильностью, они широко применяются в различных отраслях промышленности. Они также могут быть разработаны для обеспечения вспучивающихся огнезащитных свойств или синергетических огнезащитных свойств. Эти материалы в основном подразделяются на два типа огнезащиты:

на основе азота и фосфора

и

на основе брома

.

Азотно-фосфорная система под действием антипиренов образует пористый, вспученный углеродный слой на поверхности полипропиленовой матрицы. Этот слой действует как термо- и кислородный барьер, повышая прочность и термостойкость угля, эффективно замедляя разложение и окисление матричной смолы и улучшая общие огнезащитные свойства композитной системы, тем самым обеспечивая огнестойкость матричной смолы.

Антипирены на основе брома в первую очередь основаны на синергетическом эффекте брома и сурьмы. При термическом разложении они образуют инертные вещества, замедляющие или прекращающие горение. Кроме того, образующийся плотный бромистый водород (HBr) может разбавлять кислород в окружающем воздухе, негорюч и может образовывать защитный слой на поверхности материала, препятствуя горению, снижая скорость горения или способствуя самозатуханию.

The

характеристики

некоторые типичные огнестойкие материалы PP-LGF, которые в настоящее время используются в приложениях, обобщены в Таблице 1.

Таблица 1. Производительность

Устойчивость к возгоранию материалов PP-LGF

| Свойство |

PP‑LGF20 (азотно-фосфорный) |

PP‑LGF20 (на основе брома) |

|

Содержание стекловолокна / % |

20 | 20 |

|

Прочность на растяжение / МПа |

94.8 | 87.6 |

|

Прочность на изгиб / МПа |

149 | 132 |

|

Модуль упругости при изгибе / МПа |

5540 | 5620 |

|

Удар с надрезом / кДж/м² |

20 | 17 |

|

Удар без надреза / кДж/м² |

45 | 41 |

|

Огнестойкость (3,2 мм) |

В-0 | В-0 |

Из таблицы 1 видно, что огнестойкие материалы ПП-ЛГФ, сохраняя при этом хорошие синергетические огнезащитные свойства , также сохраняют значительные механические свойства включая прочность на растяжение, прочность на изгиб и ударную вязкость с надрезом.

1.2 Материалы PA66-LGF

Материалы PA66-LGF

армированные композиты с

высокая термостойкость, высокая прочность, высокий модуль и превосходная вязкость

. Среди них,

PA66-LGF30

содержит

30% армирование длинным стекловолокном

, а PA66-LGF25 содержит 25%. Оба материала производятся в форме гранул, что значительно повышает механическую прочность и размерную стабильность материала, обеспечивая исключительную ударопрочность.

характеристики

типичных материалов PA66-LGF показаны в таблице 2.

Таблица 1. Производительность Устойчивость к возгоранию материалов PP-LGF

| Свойство | PA66-LGF30 |

PA66-LGF25 |

|

Содержание стекловолокна / % |

30 | 25 |

|

Прочность на растяжение / МПа |

170 | 151 |

|

Прочность на изгиб / МПа |

228 | 208 |

|

Модуль упругости при изгибе / МПа |

8050 | 7720 |

|

Удар с надрезом / кДж/м² |

21 | 18 |

|

Удар без надреза / кДж/м² |

69 | 66 |

Приложения

ЛГФ широко используется в автомобили, аэрокосмическая промышленность, спорт, бытовая техника и упаковка , с автомобильная промышленность являясь основным сектором применения, на который приходится около 80% .

2.1 Автомобильные колеса

Нейлоновое длинное стекловолокно (LGF)

это

устойчив к высоким температурам, самосмазывающийся

Армированный материал, способный выдерживать средние и высокие нагрузки. Благодаря идеальному сочетанию армирования длинными волокнами и смазочных свойств, он может работать в условиях до

130 °С

. Обладая хорошей универсальностью, он подходит для работы всухую, в основном используется при вращательных и скользящих движениях, отличается превосходной пылеустойчивостью и не требует технического обслуживания.

В разработке и проектировании облегченных автомобильных конструкций материалы PA66, армированные длинным стекловолокном, хорошо подходят для

компоненты автомобильных колес

, что позволяет производить композитные пластины и диски для легковых автомобилей методом литья под давлением.

Технология изготовления композитных пластин включает сушку гранул при температуре 100 °C в течение 4 часов с последующим литьем под давлением. Параметры процесса формования, такие как:

Температура шнека, давление шнека, давление впрыска, время впрыска, противодавление, время охлаждения и температура формы — устанавливаются соответствующим образом. После формования пластины охлаждаются на воздухе до комнатной температуры.

.

Изготовление композитных колес происходит по аналогичному процессу:

Гранулы сушатся при 100 °C в течение 4 часов, а затем формуются под давлением. Параметры процесса включают температуру литника, давление впрыска, время впрыска, давление выдержки, время выдержки, время охлаждения и температуру пресс-формы.

. Конечный продукт — 15-дюймовое композитное колесо.

Последующие испытания и анализ пластин и колёс определяют содержание стекловолокна, его длину, ориентацию и распределение. Испытания на радиальную усталость композитных колёс дополнительно подтверждают их усталостную прочность.

2.2 Крышка капота двигателя

Учитывая

высокая удельная прочность, удельный модуль и ударопрочность

из длинноволокнистого армированного стекловолокном полипропилена (PP-LGF), его можно эффективно применять в

компоненты капота автомобильного двигателя

Оптимизируя конструкцию пресс-формы и корректируя параметры обработки, можно изготавливать детали, отвечающие как требованиям к внешнему виду, так и эксплуатационным характеристикам, тем самым удовлетворяя потребности облегченных автомобильных деталей при минимизации затрат.

Исходя из эксплуатационных требований к крышкам капота двигателя, был выбран материал PP-LGF30. В ходе опытного производства и проверки эксплуатационных характеристик было установлено, что прочность на растяжение, модуль упругости при изгибе, ударная вязкость образца с надрезом и температура теплового изгиба материала соответствуют функциональным требованиям, предъявляемым к крышкам капота двигателя. Для дальнейшей оптимизации внешнего вида деталей из PP-LGF30 необходимо внести изменения в конструкцию пресс-формы и технологию обработки. Например,

Для решения проблем формования можно добавить вентиляционные отверстия на концах потока расплава, а для поддержания температуры формы на уровне 80 °C можно использовать контроллер температуры формы.

.

2.3 Модуль Front-End

В разработке облегченной автомобильной конструкции был использован полипропилен, армированный длинным стекловолокном (PP-LGF), с его

отличные механические свойства

, может быть применен к

автомобильные передние рамы

. Благодаря разумному внедрению оптимизации структурной топологии, оптимизации размеров и других методов проектирования, а также на основе разработки модифицированных материалов PP-LGF, можно добиться оптимизированных рецептур и выбора сырья с последующим экспериментальным составлением смесей, испытаниями и разработкой технологического процесса.

2.4 Передний капот

В процессе проектирования облегченных автомобилей концепция «

замена стали пластиком

” получает всё большее признание. Передние капоты автомобилей теперь производятся с использованием

композиты из пластика, армированного длинным стекловолокном

, которые являются

зажигалка

по весу и предложению

превосходная производительность

, тем самым эффективно снижая общую массу транспортного средства и выполняя требования по энергосбережению и сокращению выбросов.

В ходе усовершенствования и оптимизации конструкции переднего капота вместо исходных металлических материалов используются композиты, армированные длинным стекловолокном. Исходя из механических свойств этих композитов, для перепроектирования конструкции капота применяется метод эквивалентного проектирования с учетом таких факторов, как модуль упругости, коэффициент Пуассона и толщина стенки, для определения начальной толщины капота.

Дальнейшие структурные оптимизации включают:

проектирование углубленных платформ и поперечных ребер во внутренней панели в качестве усиливающих конструкций; добавление небольших отверстий на нижнем крае внутренней панели; применение методов высокоадгезионных соединений для сборки капота; упрощение секционной структуры боковин капота за счет использования клеевых боковых уплотнителей

.

2.5 Каркас приборной панели

Как и все

легкий и высокопрочный

Композитный пластиковый материал, полипропилен, армированный длинным стекловолокном (PP-LGF), может быть использован в

каркас автомобильной приборной панели

Благодаря своим превосходным механическим свойствам и хорошей экологической адаптируемости, PP-LGF производится методом пропитки расплавом, что делает его пригодным для изготовления высокопрочных конструкционных компонентов, таких как приборные панели. Приборная панель — важнейшая часть салона автомобиля, требующая высокой прочности и жёсткости.

2.6 Аккумуляторный лоток

Длинные композиты, армированные стекловолокном, могут быть изготовлены

компоненты сложной формы

литьем под давлением. Чтобы удовлетворить требованиям по снижению веса автомобильных аккумуляторных поддонов,

ПП-ЛГФ40

Выбран благодаря своим превосходным характеристикам снижения вибрации и шума транспортного средства, а также повышенной коррозионной стойкости. Материал может быть отлит в детали сложной конструкции с тонкими стенками, при этом в конструкцию включены структурные ребра для повышения жесткости. В процессе производства угловые переходы следует срезать для снижения концентрации напряжений и обеспечения необходимой жесткости поддона аккумуляторной батареи.

Учитывая, что монтажные отверстия и боковые фланцы подвергаются более высоким нагрузкам, чем другие области, толщина стенок монтажных отверстий должна быть соответствующим образом увеличена, а ребра, выходящие на поверхность поддона, должны усиливать эти области. Для дополнительного повышения жёсткости боковых стенок поддона следует добавить фланец толщиной 2 мм по бокам и периметру, а на задней стороне поддона следует разместить сетчатую структуру ребер (форма «井»). Кроме того, необходимо внести корректировки предварительной деформации с учётом коробления, вызванного ребрами, что обеспечит как совместимость сборки, так и повышенную жёсткость, тем самым отвечая требованиям по снижению веса автомобилей.

2.7 Задний борт

Пластиковые задние борта могут быть изготовлены с использованием термопластичных композитов из полипропилена, армированного длинным стекловолокном (PP-LGF), которые обеспечивают

низкая плотность, высокая прочность, высокая пригодность к переработке и гибкость дизайна

Этот материал значительно снижает расход топлива и выбросы CO₂, обеспечивая при этом более высокую степень интеграции компонентов. В конструкции задней двери из PP-LGF как внутренние, так и внешние панели изготавливаются методом литья под давлением с последующим склеиванием. Для оптимизации структурной целостности и эксплуатационных характеристик проводится имитационный анализ.

Внутренняя панель, несущая основную нагрузку, должна быть усилена рёбрами жёсткости в верхней части и в районе задних стоек кузова для обеспечения достаточной прочности и жёсткости. При выборе материала необходимо тщательно согласовывать коэффициент линейного теплового расширения внутренней и наружной панелей, особенно в условиях переменного нагрева и охлаждения. Несоответствие может привести к отслоению или деформации клеевых соединений из-за теплового расширения и сжатия.

2.8 Крыло

Гранулы PP-LGF с заданным содержанием стекловолокна изготавливаются с использованием специального формовочного оборудования и применяются в конструкциях автомобильных крыльев. При проектировании крыльев из PP-LGF важно оценить влияние содержания стекловолокна на

свойства растяжения, изгиба и удара

посредством тестирования производительности.

Необходимо также оценить немеханические свойства, включая устойчивость к высоким температурам, циклическим перепадам температур, ударам, воздействию влажного тепла, воды и растворителей. Необходимо обращать внимание на потенциальные дефекты, такие как деформация, трещины, меление, пузырение, липкость или растворение. После испытаний компоненты отбойного устройства собираются для проверки их пригодности к различным условиям эксплуатации и обеспечения соответствия требованиям по лёгкости и прочности.

Заключение

Подводя итог, можно сказать, что композиты, армированные длинным стекловолокном, — это высокопрочные и лёгкие материалы. На фоне «замены стали пластиком» они демонстрируют явные эксплуатационные преимущества и хорошо подходят для применения в облегчённых конструкциях автомобильной промышленности.