новый блог

В области применение полимеров , усадка Скорость является критическим параметром, который оказывает сильное влияние на точность размеров, производительность и конечные результаты применения полимерных изделий.

Будь то повседневные пластиковые изделия или прецизионные компоненты, используемые в передовых отраслях промышленности, понимание и контроль усадки полимерных материалов имеют решающее значение для обеспечения качества и функциональности продукции.

В этой статье мы подробно рассмотрим ключевые факторы влияющих на усадку полимеров и исследующих эффективные методы для уменьшения усадки.

1. Определение скорости усадки полимерных материалов

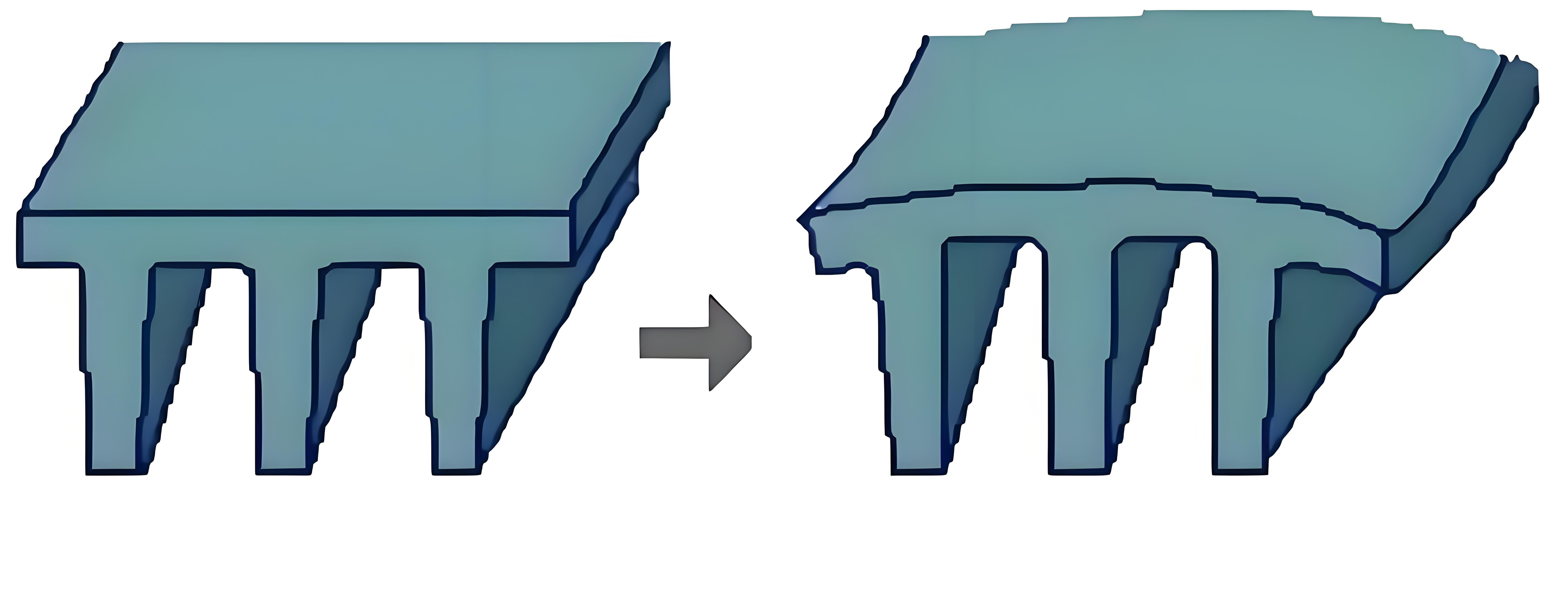

Степень усадки полимерных материалов — это процентная разница между размерами пластиковой детали при температуре формования и её размерами после извлечения из формы и охлаждения до комнатной температуры. Она напрямую отражает степень уменьшения размеров пластиковой детали после охлаждения вне формы.

Проще говоря, это похоже на помещение пластиковой модели, нагретой до высокой температуры, в форму для формования; после охлаждения её размер будет меньше, чем при температуре формования внутри формы. Эта степень уменьшения и есть скорость усадки.

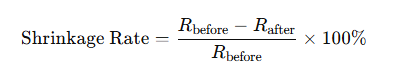

Коэффициент усадки рассчитывается по формуле:

где R до — размер при температуре формования, а R после — размер после охлаждения до комнатной температуры.

Из-за различий в молекулярной структуре, химическом составе и других факторах различные полимерные материалы имеют разную скорость усадки. Поэтому учёт скорости усадки особенно важен при выборе материала и проектировании процесса литья.

2. Факторы, влияющие на скорость усадки полимерных материалов

Влияние сырья

1. Различные виды сырья

Скорость усадки существенно различается у разных типов полимерных материалов.

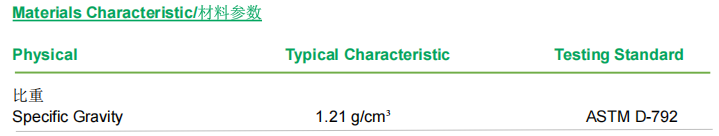

Например, модифицированные материалы, армированные длинными волокнами, обычно имеют усадку приблизительно от 1,2% до 1,5%.

Гомополимер ПП, 40% армированный длинным стекловолокном

2.

Кристалличность сырья

Когда материал обладает высокой степенью кристалличности, его молекулярные цепи расположены плотно и упорядоченно. При охлаждении цепи переходят из неупорядоченного расплавленного состояния в упорядоченное кристаллическое, что приводит к значительной усадке. Плотно упакованные цепи в кристаллических областях уменьшают объём материала, что приводит к более высокой скорости усадки. Напротив, аморфные (некристаллические) материалы, как правило, имеют меньшую усадку.

Простая аналогия — складирование дров: хаотично сложенные дрова занимают больше места, а аккуратно сложенные — меньше объема.

3.

Молекулярный вес сырья

При высокой молекулярной массе межмолекулярные силы между цепями сильнее, что затрудняет их движение. Во время формования и охлаждения цепи не могут легко перестраиваться и плотно упаковываться, что приводит к снижению скорости усадки. Напротив, материалы с низкой молекулярной массой имеют более подвижные цепи, которые могут легче перестраиваться и объединяться при охлаждении, что приводит к повышению скорости усадки.

Влияние процесса формования

1.

Температура формования

Повышение температуры формования увеличивает подвижность молекулярных цепей и улучшает текучесть расплава, позволяя большему количеству расплавленного материала заполнить полость формы. Однако более высокие температуры также усиливают усадку при охлаждении. С другой стороны, более длительное время герметизации литника при более высоких температурах позволяет большему количеству расплава попасть в полость, увеличивая плотность формования. В целом, этот совокупный эффект часто приводит к снижению скорости усадки.

2.

Удерживание давления

Более высокое давление выдержки во время формования позволяет сжать больше расплава в полость формы, компенсируя уменьшение объёма, вызванное усадкой при охлаждении, и тем самым снижая скорость усадки. Для кристаллических материалов зависимость влияния давления выдержки на усадку имеет криволинейную нисходящую тенденцию, в то время как для некоторых аморфных материалов скорость усадки линейно уменьшается с ростом давления выдержки.

3.

Температура плавления

Более высокая температура расплава увеличивает тепловое движение молекул и улучшает текучесть, облегчая полное заполнение полости формы. Для кристаллических материалов это также может влиять на процесс кристаллизации, тем самым влияя на усадку. Как правило, повышение температуры расплава снижает усадку, но чрезмерная температура может привести к деградации материала.

4.

Температура пресс-формы

Более низкие температуры формы приводят к более быстрому затвердеванию расплава, сокращая время охлаждения и уменьшая реакции усадки, тем самым снижая скорость усадки. Более высокие температуры формы замедляют охлаждение, что приводит к большей усадке.

5.

Время выдержки

Более длительное время выдержки позволяет расплаву продолжать заполнять зазоры, образовавшиеся в результате усадки при охлаждении под давлением, снижая скорость усадки. Однако чрезмерное время выдержки может увеличить время формования и привести к концентрации напряжений в изделии.

6.

Время охлаждения в форме

Для крупногабаритных пластиковых изделий с толстыми стенками необходимо достаточное время охлаждения в форме для полного охлаждения и затвердевания. Это способствует стабилизации молекулярных цепей в их окончательном положении, что обеспечивает стабильную или даже меньшую усадку. Недостаточное время охлаждения может привести к продолжению усадки после извлечения из формы, что может привести к отклонениям в размерах.

7.

Скорость впрыска

Для тонкостенных изделий более высокая скорость впрыска позволяет расплаву быстро заполнить полость, но может привести к повышению напряжения сдвига, что приводит к изменению ориентации молекулярных цепей и анизотропной усадке. Более низкая скорость впрыска может привести к неравномерному заполнению, что также влияет на усадку.

Влияние структуры

1.

Толщина стенок пластиковых изделий

Увеличение толщины стенки замедляет скорость внутреннего охлаждения, обеспечивая более полную кристаллизацию и более высокую степень кристалличности, что приводит к увеличению усадки. Для некоторых аморфных материалов влияние толщины стенки на усадку не имеет чёткой закономерности.

2.

Наличие вставок в литьевых деталях

Если литьевые детали содержат металлические вставки, разница в коэффициентах теплового расширения металла и полимера может привести к неравномерной усадке при охлаждении, создавая внутренние напряжения. Это может привести к неравномерной усадке вокруг вставок, что может привести к короблению, растрескиванию и другим дефектам.

3.

Форма литой детали

Сложные формы, такие как переходы между тонкими и толстыми стенками, рёбра, выступы и другие особенности, могут привести к неравномерной усадке. Тонкие участки охлаждаются быстро и дают меньшую усадку, в то время как толстые участки охлаждаются медленно и дают большую усадку, что приводит к разнице в усадке внутри одной детали. Асимметричные детали также более склонны к неравномерной усадке.

4.

Усадка в направлении длины и толщины

При литье под давлением молекулярные цепи в расплаве, как правило, более ориентированы в направлении потока (в направлении длины), что приводит к относительно меньшей усадке. Перпендикулярно потоку (в направлении толщины) молекулярные цепи ориентированы менее ориентированно, что приводит к относительно большей усадке.

Влияние структуры плесени

1.

Размер ворот

При литье под давлением больший литник снижает сопротивление течению расплава, позволяет поместить больше материала в полость, обеспечивает более равномерное распределение давления и увеличивает плотность формования, что приводит к снижению скорости усадки. Уменьшение же литника, наоборот, увеличивает усадку.

2.

Усадка в направлениях, параллельном и перпендикулярном литнику

В направлении потока (параллельном) молекулярные цепи ориентированы более чётко, что приводит к меньшей усадке при охлаждении. В направлении, перпендикулярном литнику, ориентация молекулярных цепей ниже, что приводит к большей усадке и потенциально может привести к короблению или деформации.

3.

Различия в усадке между территориями, расположенными близко и далеко от ворот

В больших формах области, удалённые от литника, испытывают более низкое давление расплава, более позднее заполнение и более слабый эффект удержания, что приводит к относительно более высокой усадке. Участки вблизи литника, как правило, имеют меньшую усадку.

Методы модификации для уменьшения усадки полимерных материалов

Армирование волокнами

На примере полимолочной кислоты (PLA) добавление коротких стекловолокон может значительно снизить её усадку при формовании. При достижении определённого содержания стекловолокна усадка композитов на основе PLA заметно снижается. По сравнению с короткими стекловолокнами,

полимеры, армированные длинным стекловолокном

экспонат даже

меньшая усадка

с равномерной усадкой как в продольном, так и в поперечном направлениях. Полимеры, армированные нитевидными кристаллами, также демонстрируют низкую усадку; например, PLA, армированный нитевидными кристаллами сульфата кальция, имеет меньшую усадку, чем PLA, армированный стекловолокном.

Полимеры, армированные длинными волокнами