новый блог

Полиэфирэфиркетон (ПЭЭК)

— высокопроизводительный конструкционный термопластик, известный своей исключительной стойкостью к высоким температурам, химическим веществам и механическим нагрузкам. Он обладает исключительной термостойкостью при непрерывной эксплуатации до 250°C, а также превосходной химической стойкостью к широкому спектру агрессивных веществ.

ПЭЭК обладает высокой механической прочностью и жёсткостью, сохраняя размерную стабильность и надёжность даже в экстремальных условиях. Благодаря этому он широко используется в аэрокосмической, медицинской, автомобильной и электронной промышленности. Кроме того, низкий коэффициент трения и превосходная износостойкость делают его идеальным материалом для изготовления прецизионных компонентов, требующих высокой прочности и долговечности.

Обзор материала PEEK

Определение и химическая структура

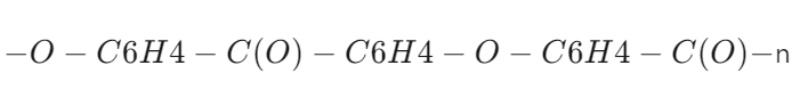

Полиэфирэфиркетон (ПЭЭК) — это высокоэффективный специализированный инженерный пластик, относящийся к семейству полукристаллических ароматических полимеров. Его химическая структура состоит из повторяющихся эфирных и кетонных связей, расположенных попеременно, с бензольными кольцами, встроенными в молекулярную цепь. Эта уникальная конфигурация наделяет ПЭЭК выдающимися комплексными свойствами. Молекулярная формула ПЭЭК:

Наличие бензольных колец обеспечивает его отличную термическую и химическую стабильность, а эфирные и кетонные группы обеспечивают гибкость и механическую прочность.

История развития

Разработка материалов ПЭЭК началась ещё в 1970-х годах. В 1978 году британская компания Imperial Chemical Industries (ICI) впервые синтезировала ПЭЭК, а в 1982 году вывела его на рынок. Изначально ПЭЭК использовался преимущественно в

аэрокосмическая промышленность

Благодаря превосходной термостойкости, коррозионной стойкости и высокой механической прочности, ПЭЭК стал лёгкой альтернативой традиционным металлическим материалам, эффективно снижая вес самолётов. Благодаря постоянному технологическому прогрессу и снижению производственных затрат применение ПЭЭК постепенно расширилось в различных областях, таких как

автомобильная, электронная, медицинская и машиностроительная промышленность

.

Технологичность материала ПЭЭК

Литье под давлением

ПЭЭК демонстрирует превосходные свойства литья под давлением, что позволяет эффективно производить сложные и высокоточные компоненты для широкого спектра отраслей промышленности.

Диапазон температур обработки:

ПЭЭК обычно требует литья под давлением при температуре от 360 до 400 °C. Такой широкий диапазон температур обработки обеспечивает полное расплавление и текучесть материала, предотвращая термическую деградацию.

Текучесть:

ПЭЭК обладает хорошими характеристиками текучести расплава: скорость течения расплава (ПТР) составляет от 0,5 до 2,0 г/10 мин. Это позволяет эффективно заполнять сложные полости пресс-форм и изготавливать тонкостенные детали с мелкой структурой.

Скорость усадки:

ПЭЭК демонстрирует низкую усадку при литье под давлением — обычно от 0,5% до 0,8%. Это обеспечивает минимальные изменения размеров при охлаждении и высокую точность размеров, что особенно важно для компонентов аэрокосмической и электронной промышленности.

Требования к пресс-форме:

Из-за высокой температуры обработки пресс-формы для ПЭЭК должны быть изготовлены из высокопрочных, жаропрочных сталей, таких как H13 или SKD61, и оснащены эффективными системами охлаждения для оптимизации времени цикла. Правильная конструкция пресс-формы может сократить цикл формования более чем на 20%.

Пример применения:

В автомобильной промышленности ПЭЭК используется для литья под давлением корпусов датчиков двигателя. Высокая прочность и термостойкость материала обеспечивают надёжную работу в условиях высоких температур и нагрузок.

Экструзионное формование

Экструзионное формование ПЭЭК в основном используется для производства непрерывных изделий, таких как трубы, листы и пленки, обеспечивая высокую производительность и стабильность.

Температура обработки:

Типичная температура экструзии ПЭЭК составляет от 340°C до 380°C, что обеспечивает хорошую текучесть расплава и формуемость во время переработки.

Скорость экструзии:

ПЭЭК можно экструдировать с относительно высокой скоростью. Например, трубы из ПЭЭК можно производить со скоростью до 10 метров в минуту, что позволяет осуществлять крупномасштабное производство.

Производительность продукта:

Экструдированные трубы и листы из ПЭЭК обладают превосходной механической прочностью и химической стойкостью. Например, трубы из ПЭЭК выдерживают растяжение до 120 МПа и способны транспортировать агрессивные среды, такие как сильные кислоты и щелочи.

Пример применения:

В электронной промышленности плёнки ПЭЭК используются в качестве изоляционных слоёв благодаря своим выдающимся электроизоляционным свойствам и термостойкости. В гибких печатных платах плёнки ПЭЭК могут работать при температурах до 200°C, сохраняя при этом превосходные диэлектрические свойства.

Конструкция штампа:

Конструкция экструзионных фильер имеет решающее значение для качества и производительности изделий из ПЭЭК. Например, при производстве трубных фильер необходимо точно контролировать размеры и зазор между фильерой и оправкой, чтобы обеспечить равномерную толщину стенок и точность размеров.

Другие методы обработки

Помимо литья под давлением и экструзии, ПЭЭК можно обрабатывать несколькими другими методами для удовлетворения различных потребностей в области применения.

Обработка:

ПЭЭК хорошо поддаётся механической обработке: его можно точить, фрезеровать, сверлить и формовать, превращая в высокоточные детали. Например, в аэрокосмической отрасли ПЭЭК используется для изготовления лопаток двигателей с допуском размеров ±0,01 мм благодаря прецизионной обработке.

3D-печать:

Благодаря развитию аддитивного производства ПЭЭК всё чаще используется в 3D-печати для производства сложных или нестандартных компонентов. Типичные температуры печати варьируются от 380°C до 420°C, а напечатанные детали обладают превосходными механическими и термическими свойствами.

Сварка:

ПЭЭК можно соединять ультразвуковой или термической сваркой. В корпусах электронных устройств детали из ПЭЭК, сваренные ультразвуком, могут достигать прочности соединения, превышающей 80% прочности основного материала.

Покрытие:

ПЭЭК также может наноситься в качестве покрытия методом распыления или погружения, обеспечивая термостойкость, коррозионную стойкость и защиту от износа. Например, покрытия ПЭЭК на металлических механических деталях значительно повышают их износостойкость и продлевают срок службы.

Области применения материала ПЭЭК

Аэрокосмическая промышленность

ПЭЭК играет незаменимую роль в аэрокосмической отрасли благодаря своему выдающемуся сочетанию свойств.

Легкий и высокопроизводительный:

Обладая плотностью всего 1,3 г/см³, что значительно ниже, чем у традиционных металлов, ПЭЭК обеспечивает сопоставимую прочность и жёсткость. Например, в лопатках авиационных двигателей использование ПЭЭК позволяет снизить вес до 30% без ущерба для структурной целостности. Это способствует повышению топливной эффективности и снижению эксплуатационных расходов.

Высокая температура и термическая стабильность:

Для компонентов аэрокосмической техники требуется превосходная термостойкость. ПЭЭК имеет температуру стеклования 143 °C и температуру плавления 343 °C. Он сохраняет превосходные механические свойства и размерную стабильность при высоких температурах. В компонентах двигателей ПЭЭК может непрерывно работать при температуре 200 °C в течение 1000 часов с ухудшением характеристик менее чем на 5%.

Химическая стойкость и стойкость к гидролизу:

Во время полёта самолёты подвергаются воздействию различных химических веществ и влаги. Превосходная химическая стойкость и гидролитическая стабильность ПЭЭК делают его идеальным материалом для таких условий. После 1000 часов погружения в горячую воду ПЭЭК сохраняет до 80% своей прочности на разрыв, что делает его пригодным для компонентов гидравлических и топливных систем.

Пример применения:

В Boeing 787 ПЭЭК широко используется в лопатках двигателей, обшивке крыльев и деталях фюзеляжа. По оценкам, доля ПЭЭК в составе материалов Boeing 787 составляет около 20%, что значительно повышает эксплуатационные характеристики и безопасность.

Медицинские приборы

ПЭЭК все чаще используется в медицине благодаря своей биосовместимости и устойчивости к деградации.

Биосовместимость:

ПЭЭК хорошо переносится тканями человека, не вызывая раздражения и токсичности. Он имеет класс цитотоксичности 1, что указывает на отличную совместимость с тканями организма и минимальный риск воспаления или побочных реакций.

Коррозионная стойкость:

Медицинские изделия часто контактируют с биологическими жидкостями и химическими веществами. ПЭЭК сохраняет превосходную химическую стабильность: после погружения в 10% раствор соляной кислоты и гидроксида натрия на 1000 часов изменение массы остаётся менее 0,5%.

Механическая прочность:

Высокая прочность PEEK на разрыв (более 100 МПа) и модуль упругости при изгибе (до 3,5 ГПа) позволяют ему выдерживать внутренние механические нагрузки в организме, что делает его идеальным материалом для имплантатов, таких как искусственные суставы.

Пример применения:

ПЭЭК широко используется для производства искусственных суставов, спинальных и дентальных имплантатов. Мировое использование ПЭЭК в медицинских имплантатах превышает 1000 тонн в год и неуклонно растёт. Например, искусственные тазобедренные суставы из ПЭЭК демонстрируют превосходные клинические характеристики и срок службы более 20 лет.

Автомобильная промышленность

ПЭЭК широко применяется в автомобилестроении благодаря своей прочности, термостойкости и износостойкости.

Высокая температура и термическая стабильность:

Детали двигателя и трансмиссии работают в условиях высоких температур. Высокие температура стеклования и плавления ПЭЭК обеспечивают надёжную работу в таких условиях (как подробно описано ранее).

Износостойкость и механическая прочность:

ПЭЭК демонстрирует отличную износостойкость при высоких нагрузках и высокочастотном трении. Например, в трансмиссиях износ деталей из ПЭЭК составляет всего 1/10 от износа деталей из традиционных металлов.

Малый вес и топливная экономичность:

Уменьшение веса автомобиля улучшает топливную экономичность и снижает выбросы. ПЭЭК помогает достичь этой цели, заменяя металлические компоненты, сохраняя при этом механические характеристики.

Пример применения:

ПЭЭК используется в деталях двигателей, трансмиссиях и корпусах датчиков. Известный автопроизводитель использует ПЭЭК для изготовления корпусов датчиков двигателя, которые могут надежно работать более 10 лет в условиях высоких температур и нагрузок. ПЭЭК также применяется в тормозных системах: тормозные диски и колодки из ПЭЭК обеспечивают превосходную долговечность и эффективность благодаря своей термо- и износостойкости.