новый блог

1. Предисловие

Углеродное волокно относится к высокопрочному и высокомодульному волокну с содержанием углерода более 90%. Устойчивость к высоким температурам является первой среди всех химических волокон. Он изготовлен из акрилового и вискозного волокна в качестве сырья, окислен и карбонизирован при высокой температуре.

Характеристики материала: углеродное волокно в основном состоит из углеродных элементов, обладает высокой термостойкостью, антифрикционным сопротивлением, электропроводностью, теплопроводностью, коррозионной стойкостью и т. д. Оно имеет волокнистую форму, мягкое и может быть переработано в различные ткани, и имеет высокую прочность и модуль вдоль оси волокна благодаря микрокристаллической структуре графита вдоль оси волокна с хорошей ориентацией. Низкая плотность углеродных волокон обеспечивает высокую удельную прочность и модуль упругости. Углеродное волокно в основном используется в качестве армирующего материала в сочетании со смолами, металлами, керамикой и углеродом для изготовления современных композитных материалов.

Композиты на основе эпоксидной смолы, армированные углеродным волокном обладают самой высокой удельной прочностью и модулем упругости среди существующих конструкционных материалов.

2. Производительность

(1) Механические свойства

Композиты из углеродного волокна имеют высокую прочность на разрыв, высокий модуль упругости, низкую плотность, высокую удельную прочность и высокий удельный модуль. По сравнению с традиционными металлическими материалами композиты из углеродного волокна имеют легкую массу, высокую прочность и ударную вязкость и имеют очевидные преимущества. По сравнению с волокнистыми композитами на основе диоксида кремния, которые также являются новыми материалами, прочность на разрыв углеродных волокон примерно в 3-7 раз выше. Модуль упругости волокна с углеродной матрицей выше, чем у волокна с кремниевой матрицей, поэтому деформация композита из углеродного волокна меньше при той же внешней нагрузке, а жесткость его частей выше, чем у деталей из композита с кремниевой матрицей. Удлинение при разрыве высокомодульного углеродного волокна составляет около 0,5%, высокопрочного углеродного волокна — около 1%, волокна на основе диоксида кремния — около 2,6%, а эпоксидной смолы — около 1,7%, поэтому прочность волокна в композитах из углеродного волокна могут быть полностью задействованы.

Из-за хрупкости углеродного волокна и плохих ударных характеристик режим повреждения композитов из углеродного волокна при растяжении относится к хрупкому повреждению, то есть перед отрывом нет очевидной пластической деформации, а кривая растяжения-деформации является прямой, что аналогично стекловолокну, за исключением того, что модуль упругости выше, а удлинение при разрыве ниже, чем у стекловолокна. Композиты из углеродного волокна обладают хорошей устойчивостью к высоким и низким температурам. При изоляции воздуха (защита инертного газа) температура 2000°C все еще сохраняет прочность, а жидкий азот не становится хрупким.

(2) Коррозионная стойкость

Композиты из углеродного волокна могут окисляться сильными окислителями, такими как концентрированная азотная кислота, хлорноватистая кислота и дихромат, но влияние на них обычных кислот и оснований очень мало, поэтому они обладают лучшей коррозионной стойкостью, чем композиты на основе кремния. Композиты из углеродного волокна не вступают в реакцию гидролиза во влажном воздухе, как композиты из волокон на основе кремния, и обладают хорошей водостойкостью и устойчивостью к влаге и тепловому старению. Кроме того, он также обладает характеристиками маслостойкости, радиационной стойкости и замедления движения слов.

3. Применение композитов из углеродного волокна

Благодаря своим превосходным характеристикам композитные материалы из углеродного волокна широко используются в различных областях, в основном в аэрокосмической, автомобильной промышленности, в области усиления конструкций, в разработке новых источников энергии, в товарах для отдыха и т. д.

Вот готовые изделия из наших материалов...

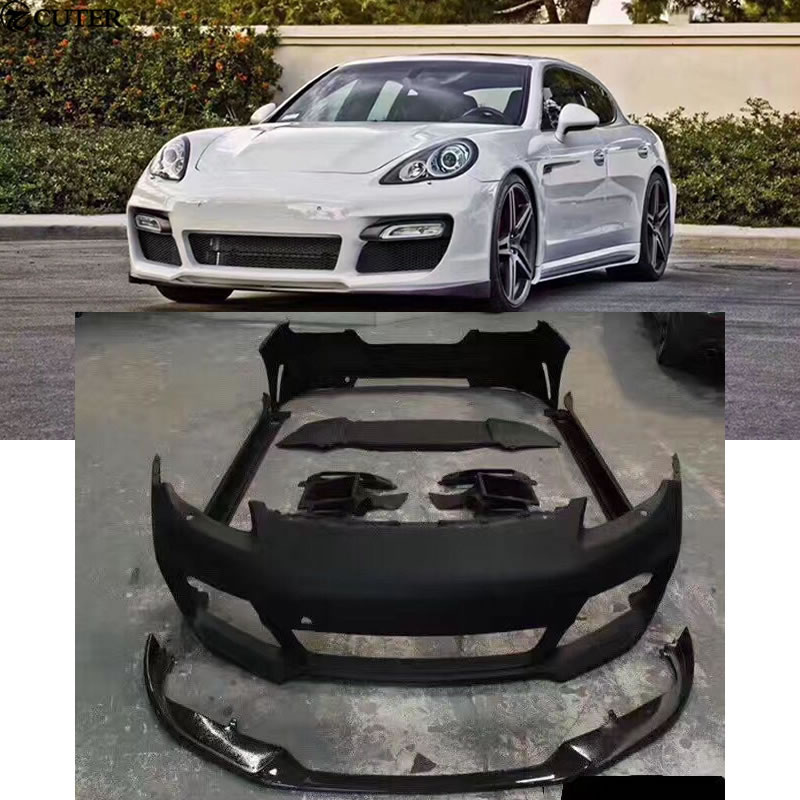

Кузов автомобиля

Дверная ручка

Машинное отделение

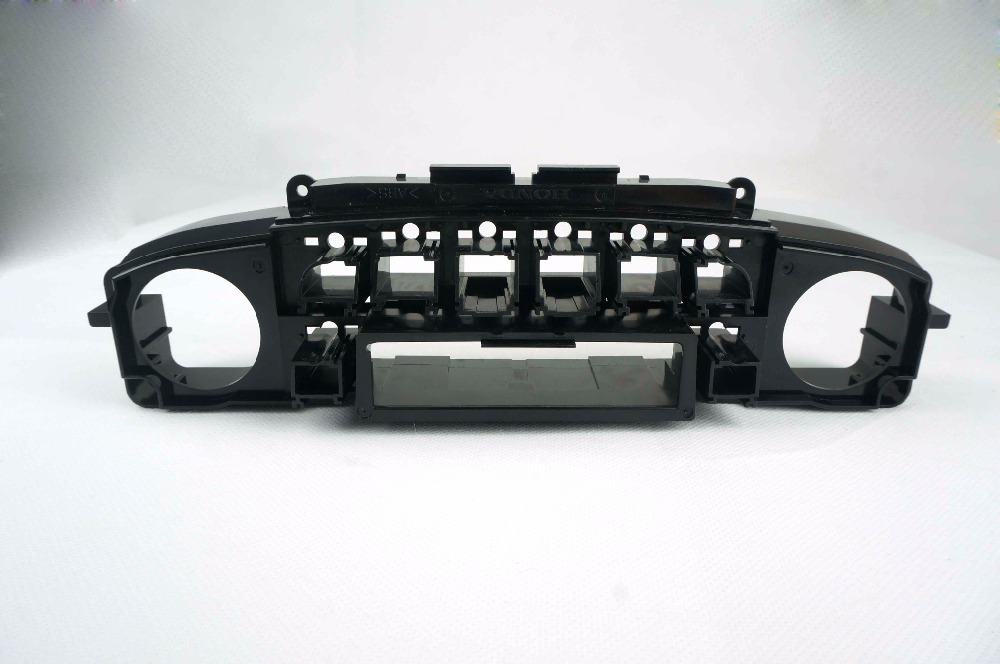

Интерьер автомобиля

Мы Вам предложим

1. Технические параметры материалов LFT&LFRT и передовой дизайн

2. Конструкция передней части пресс-формы и рекомендации

3. Предоставление технической поддержки, такой как литье под давлением и экструзионное формование