новый блог

О программе

Композитный материал — это новый материал, в котором используются передовые технологии подготовки материала и оптимально сочетаются компоненты материала с различными свойствами. В 1940-х годах в связи с потребностями авиационной промышленности были разработаны стеклопластики, с тех пор и появилось название композиционные материалы. С 1950-х годов последовательно разрабатываются высокопрочные и высокомодульные волокна, такие как углеродное волокно, графитовое волокно и борное волокно. В 1970-х годах появились арамидные волокна и волокна карбида кремния. Благодаря все более широкому применению композитных материалов в различных областях, особенно в аэрокосмической, автомобильной, строительной, электронной, новой энергетике и других областях, статус-кво мировой композитной индустрии демонстрирует тенденцию постоянного роста.

Поскольку в различных отраслях промышленности используется все больше и больше композитных материалов и конструкций, важной темой является понимание того, как проверять их на наличие повреждений. В этой статье будут рассмотрены несколько распространенных методов неразрушающего контроля композитных материалов.

Неразрушающий контроль (NDT) — это стандартный метод испытаний в промышленности композитных материалов, который устраняет необходимость резки или иного изменения материала и имеет основополагающее значение для производства высококачественной продукции. Существует множество методов неразрушающего контроля, и иногда может потребоваться использовать несколько методов одновременно, чтобы полностью понять тип, размер, расположение и глубину дефектов и дефектов в композитных ламинатах.

01 Визуальный осмотр

Основным и полезным методом проверки композитных конструкций является визуальный осмотр, который должен быть первым методом, используемым инспекторами, но его часто упускают из виду. Просмотр композитных ламинатов под небольшим углом при свете помогает обнаружить очевидные дефекты, такие как царапины, складки, мосты, поверхностные поры, отслаивание кожи, расслоение, термические повреждения и другие видимые повреждения от ударов. Важнейшим преимуществом визуального контроля является его быстрый процесс, а также его относительная доступность, что также позволяет сэкономить время и деньги за счет сокращения количества других тестов. Визуальный осмотр не требует оборудования, но этот метод имеет свои недостатки.

02 Испытание на детонацию

Это еще одна базовая проверка. По поверхности детали можно аккуратно постучать молотком или монетой, и яркий металлический звук свидетельствует о хорошей конструкции. Тупой «хлопающий» звук указывает на дефект, например расслоение или отслоение. Цифровой молоток измеряет реакцию на удар и отображает в миллисекундах, сколько времени потребуется ламинату, чтобы отреагировать. Чем короче время отклика, тем меньше ударов поглощает конструкция, что указывает на ее надежность. При обнаружении дефекта время реакции увеличивается, что приводит к увеличению числа цифр на дисплее. Этот метод более эффективен для тонких ламинатов толщиной менее 3,05 мм и неэффективен для очень толстых ламинатов. Еще одним недостатком является то, что иногда он может давать ложные показания, например, если к задней части прикреплена другая конструкция.

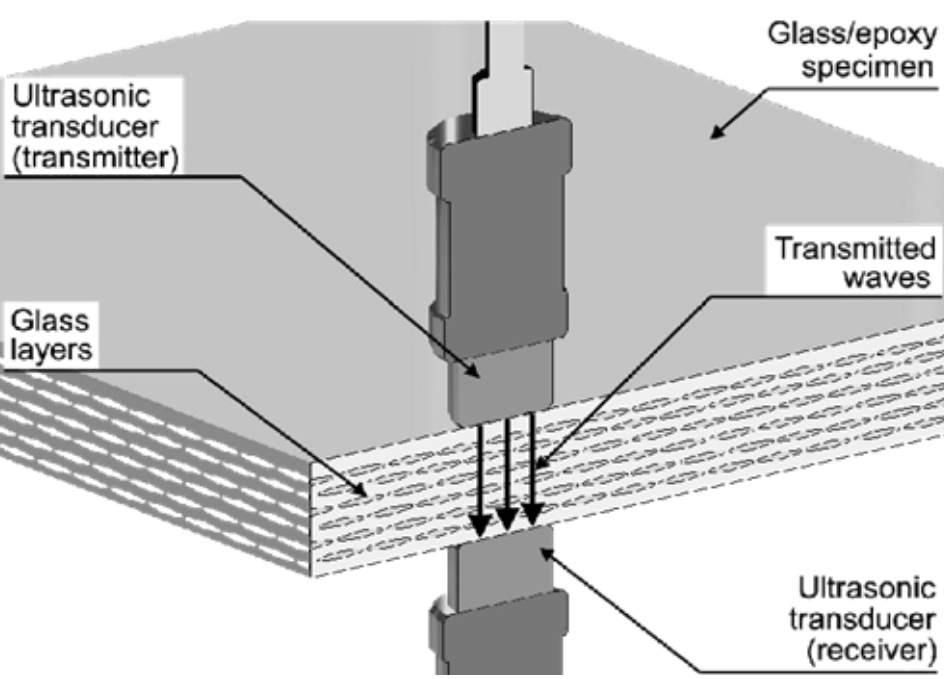

03 Ультразвуковой контроль (UT)

В настоящее время это наиболее широко используемый метод неразрушающего контроля. UT работает, посылая высокочастотные (0,5–25 МГц) энергетические волны в ламинат, фиксируя и количественно оценивая амплитуды и время прохождения этих волн для анализа и понимания свойств материала и структурных изменений. Используются два основных метода:

Эхо-импульс: измерение отраженных волн путем отправки и приема звуковых импульсов одним и тем же датчиком;

Метод передачи: Для измерения передаваемых волн по толщине ламината требуется датчик-передатчик с одной стороны и датчик-приемник с другой стороны для передачи и приема звуковой энергии.

В соответствии с информацией, передаваемой сигналом, могут быть получены такие характеристики, как расположение трещины, размер и направление дефекта. Существует три основных типа: A-скан, C-скан и ANDSCAN.

Ультразвуковые устройства A-scan используют импульсно-эхо-систему для обнаружения дефектов. Зонд или преобразователь размещается на контролируемой поверхности с помощью гелевого соединителя, обеспечивающего хорошую звукопроводимость. Затем датчик посылает ультразвуковые импульсы через деталь. Он измеряет время, необходимое для отскока от задней части детали. Дефекты материала, такие как нарушение сцепления и проникновение воды, могут привести к разному времени отскока. Пользователю необходимо знать, как быстро звук проходит через тестируемый материал, и ввести это значение в тестер.

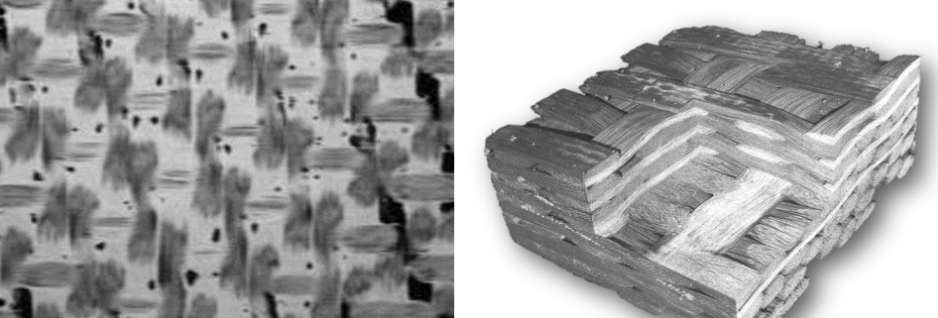

C-Scan также использует ультразвук для проверки деталей. Но в отличие от A-Scan он измеряет время, необходимое звуку для прохождения через толщину детали A. Поэтому осматривать нужно обе стороны детали. Кроме того, его необходимо погружать в жидкую среду, чтобы обеспечить хорошую передачу звука. Это может привести к затоплению некоторых частей. Но на композитах C-Scan работает лучше, чем A-Scan. Он обеспечивает хорошее общее сканированное изображение детали, и инспекторы могут использовать его для обнаружения повреждений.

ANDSCAN выводит A-Scan на новый уровень. Роботизированная рука подключена к датчику, а датчик подключен к компьютеру. Рука передает компьютеру пространственные координаты датчика x, y и z. Это позволяет компьютеру генерировать изображение области контроля, подобное C-сканеру. Компьютер также сохраняет информацию по последнему номеру для анализа тенденций.

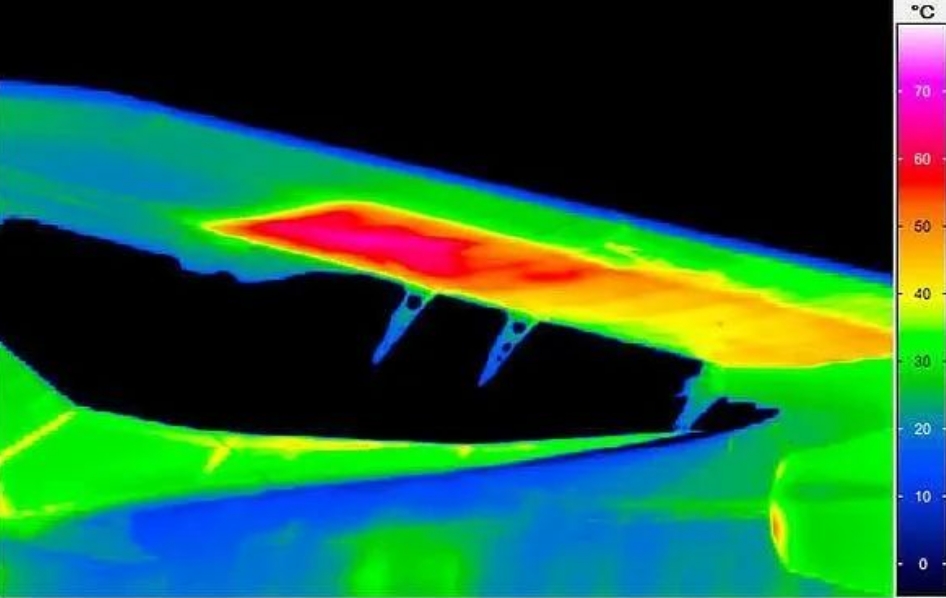

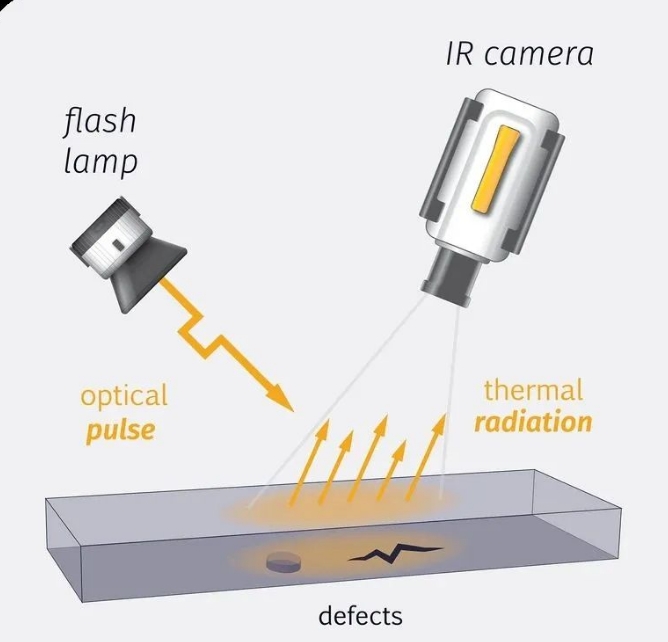

04 Тепловизионное обнаружение

Принцип работы импульсного инфракрасного тепловидения заключается в использовании технологии активного нагрева для автоматической регистрации дефектов поверхности образца и разницы температур, вызванной различными тепловыми характеристиками матричного материала, с помощью системы инфракрасного тепловидения, а затем определения поверхности и внутренних повреждение измеряемого объекта. Этот метод обладает характеристиками бесконтактного, эффективного и интуитивно понятного метода в режиме реального времени и очень подходит для обнаружения отслоений, пористости, зачистки, расслоения, зональных дефектов типа расслоения в структуре соединения тонких композитных пластин и металла. В частности, метод обнаружения инфракрасных тепловых волн можно использовать, когда деталь или компонент нельзя погрузить в воду для ультразвукового C-сканирования, а форма поверхности детали затрудняет проведение ультразвукового контроля.

05 Радиографический тест (RT)

Наиболее распространенным типом повреждения композитов является расслоение, приводящее к образованию воздушных карманов. Если направление расслоения не перпендикулярно рентгеновскому лучу, расслоение можно увидеть только в RT. Существует множество видов рентгенографии, каждый из которых имеет определенное применение. Обычная рентгенография наиболее полезна, когда деталь не слишком толстая и не слишком тонкая. Для тонких деталей толщиной от 1 до 5 мм применяют рентгенографию низкого давления, а для толстых деталей подходит гамма-рентгенография. Эти типы рентгенограмм можно использовать для обнаружения больших пустот, включений, поперечных трещин, неравномерного распределения волокон и ошибок ориентации волокон, таких как складки волокон или сварные соединения.

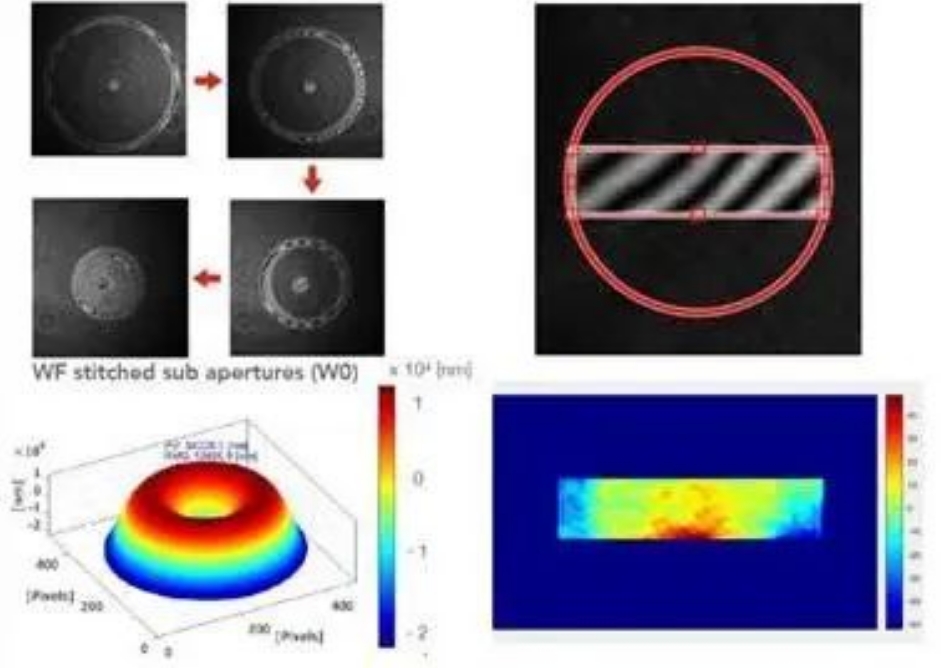

06 Тест визуализации на сдвиг

Испытание на сдвиг — это лазерно-оптический метод, который обнаруживает и измеряет деформацию детали вне плоскости с помощью интерферометра сдвига изображения. Детали сначала измеряются в условиях холостого хода, а затем снова проверяются под приложенными нагрузками на тепловую, механическую вибрацию, акустическую вибрацию, давление, вакуум, электрические, магнитные поля, микроволновые или механические поля и т. д. Это позволяет камере видеть дефекты в для захвата узоров полос изонапряжения на поверхности ламината, где есть подповерхностные дефекты. Компьютерное программное обеспечение экстраполирует изображение фазовой диаграммы упаковки и создает расширенную фазовую диаграмму, которая преобразуется в интегрированное видимое изображение для отображения и оценки. Важно отметить, что технология позволяет быстро показать расположение дефекта, однако для определения глубины требуется дальнейшее исследование с помощью ультразвуковой технологии.

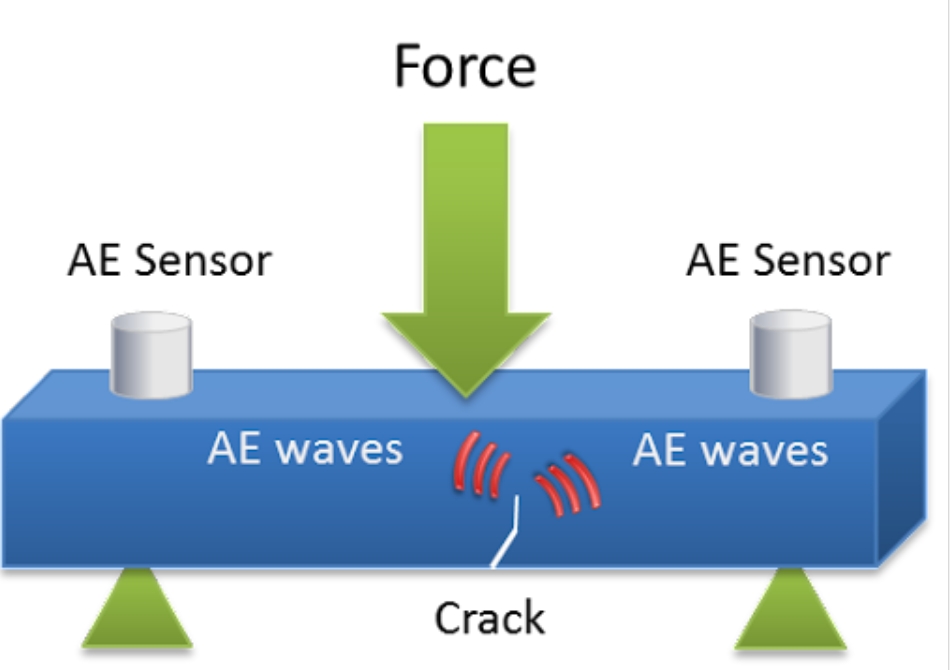

07 Акустическая эмиссия

Акустическая эмиссия (AE) — это технология обнаружения, позволяющая оценить общий уровень качества композитных компонентов путем обнаружения и анализа сигналов акустической эмиссии, генерируемых в процессе загрузки композитных материалов или конструкций. Это эффективный метод анализа дефектов.

Этот метод может отразить развитие повреждений и характер разрушения композитного материала, спрогнозировать окончательную несущую способность компонента и выявить слабые места качества компонента.

Технология акустической эмиссии является весьма практичным техническим средством определения общего уровня качества композитных конструкций. Он прост и удобен в использовании и позволяет получить ценную информацию в процессе динамической деформации и повреждения материалов при тестировании механических свойств. Используются три основных метода:

Анализ параметров: путем записи и анализа характерных параметров сигналов акустической эмиссии, таких как амплитуда, энергия, продолжительность, количество звонков, количество событий и т. д., для анализа повреждений и характеристик повреждения материалов, таких как степень и место повреждения, повреждение механизм и т. д. Его самым большим недостатком является то, что информация о природе источника АЭ часто скрыта или размыта характеристиками самого резонансного датчика, а повторяемость экспериментальных результатов плохая.

Анализ формы сигнала: форма сигнала акустической эмиссии записывается и анализируется для получения спектра сигнала, корреляционной функции и т. д. Анализируя частотные характеристики повреждений, вызванных различными стадиями и различными механизмами материалов, можно определить характеристики повреждения материалов. быть получено.

Спектральный анализ: можно разделить на классический спектральный анализ и современный спектральный анализ. Это наиболее часто используемый метод анализа при обработке сигналов акустической эмиссии. Оба метода спектрального анализа преобразуют сигналы акустической эмиссии из временной области в частотную область и изучают различные характеристики сигналов акустической эмиссии в частотной области, чтобы найти и идентифицировать внутреннюю информацию об источниках акустической эмиссии. Однако спектральный анализ сигналов требует, чтобы анализируемый сигнал представлял собой периодический стационарный сигнал, а спектральный анализ представляет собой метод глобального анализа, игнорирующий локальные изменения информации.

08 звук - УЗИ

Акустико-ультразвуковой (АУ) — комбинированный метод акустического и ультразвукового контроля, который в основном используется для обнаружения и изучения распределения групп мелких дефектов в материалах и их общего влияния на механические свойства конструкции (прочность или жесткость и т. д.), а также относится к технологии оценки целостности материалов. В области неразрушающего контроля большой потенциал имеет акустический/ультразвуковой контроль, основанный на оптимальной экономичности, гибкости и чувствительности. Это полезный подход, поскольку он позволяет просматривать и оценивать некритические дефекты. Второе преимущество состоит в том, что это хороший индикатор совокупного повреждения конструкции из-за усталостных нагрузок или ударных повреждений.

Технология акусто-ультразвукового амплитудного C-сканирования также может эффективно обнаруживать границу соединения между композитными материалами и металлическими материалами и преодолевать недостатки технологии ультразвукового отражения с низкой четкостью сигнала и технологии передачи ультразвука с плохой доступностью датчика.