новый блог

Армированный нейлон (особенно армированные стекловолокном марки, такие как PA6-GF и PA66-GF)

является основным и высокопроизводительным материалом для

ступицы колес для электровелосипедов

, особенно

мотор-интегрированные ступицы

. Он обеспечивает превосходное сочетание прочности, жесткости, ударной вязкости, термостойкости, износостойкости и технологичности, а также позволяет создавать легкие конструкции.

Этот материал широко используется в электровелосипедах среднего и бюджетного класса, а также в городских электровелосипедах, где чаще применяются армированные нейлоновые втулки. Его преимущества с точки зрения снижения веса и экономичности особенно очевидны в моделях, не требующих экстремальных характеристик. Кроме того, стойкость к коррозии является существенным преимуществом.

Производители обычно устраняют присущие материалу ограничения посредством продуманной конструкции (например, широкого использования металлических вставок и оптимизации структуры), а также путем выбора высокопроизводительных марок для удовлетворения конкретных потребностей в области применения.

Основные преимущества применения

1. Значительное снижение веса – основное преимущество

Расширенный диапазон:

Более легкая ступица требует меньше энергии для работы двигателя, что напрямую увеличивает срок службы батареи.

Улучшенная управляемость:

Уменьшенная инерция вращения обеспечивает более быстрое ускорение и замедление, обеспечивая более маневренную и отзывчивую езду.

Повышенный комфорт:

Уменьшение неподрессоренной массы позволяет колесу лучше отслеживать неровности дорожного покрытия, снижая вибрацию, передаваемую на раму, и повышая общий комфорт.

Это самое важное преимущество. Нейлон имеет значительно меньшую плотность по сравнению с алюминиевым сплавом (примерно 1,15–1,4 г/см³ против 2,7 г/см³). Даже при армировании 30–50% стекловолокна плотность материала обычно остаётся ниже 2,0 г/см³.

- Уменьшение неподрессоренной массы имеет решающее значение для электровелосипедов.

2. Экономическая эффективность (особенно при массовом производстве)

Стоимость материала:

Гранулы армированного нейлона обычно стоят дешевле высококачественных алюминиевых сплавов.

Стоимость обработки:

Литье под давлением обеспечивает высокую эффективность производства и позволяет формовать сложные детали за один этап, устраняя необходимость в нескольких процессах механической обработки (например, литье, обработка на станке с ЧПУ, токарная обработка, сверление), тем самым значительно снижая себестоимость единицы продукции.

Стоимость постобработки:

Формованные детали из нейлона обычно не требуют дополнительной обработки поверхности (например, пескоструйной обработки, анодирования), которая часто необходима для алюминиевых ступиц.

3. Гибкость дизайна

Литье под давлением позволяет создавать изделия сложной геометрии, с внутренним оребрением и интегрированными функциональными особенностями, такими как:

Крепления для датчиков

Каналы для прокладки кабелей

Специализированные конструкции для отвода тепла

Достичь таких характеристик с помощью традиционной обработки металла сложно или дорого. Кроме того, это упрощает оптимизацию аэродинамики.

4. Коррозионная стойкость

Нейлон обладает превосходной устойчивостью к химической коррозии (соли, воде, чистящим средствам) и не ржавеет. Это важное преимущество для велосипедов, используемых в дождливых, влажных или покрытых солью зимних дорогах, снижая потребность в обслуживании.

5. Амортизация и шумоподавление

Нейлон обладает присущими ему демпфирующими свойствами, которые помогают поглощать удары от дороги, а также снижать вибрацию и передачу шума двигателя, тем самым повышая комфорт и бесшумность езды.

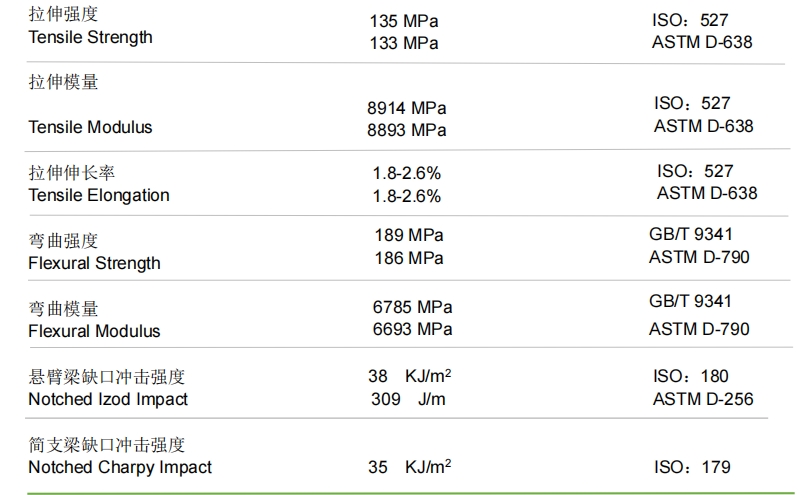

6. Высокие механические свойства

Армирование стекловолокном значительно повышает прочность, жёсткость, твёрдость и размерную стабильность нейлона, позволяя ему выдерживать структурные нагрузки и крутящий момент двигателя, необходимые для ступиц колёс. Его ударопрочность часто превосходит таковую у металла.

Техническая спецификация

Гомополимер полипропилена, 40% армированный длинным стекловолокном

Процесс литья под давлением для втулок колес электровелосипедов

Втулки электровелосипедов, особенно сложные конструкции со встроенным двигателем, в основном изготавливаются методом литья под давлением.

Ключевые этапы процесса включают в себя:

1. Предварительная обработка материала (сушка)

Важный шаг! Нейлон очень гигроскопичен. Избыточная влажность приводит к:

Падение вязкости расплава → образование заусенцев, образование грата

Дефекты, такие как пузыри, серебристые полосы, плохая поверхность

Гидролитическая деградация → серьезная потеря механических свойств (прочности, ударной вязкости)

Требование:

Перед использованием необходимо тщательно высушить.

Целевое содержание влаги: < 0,2% (предпочтительно до 0,1%)

Метод:

Используйте осушитель воздуха:

ПА6: 80–90°С,

ПА66: 90–110°С,

Продолжительность: ≥ 4–6 часов

Бункер необходимо подогревать (~80°C), чтобы предотвратить повторное впитывание влаги.

2. Параметры литья под давлением

Температура ствола:

PA6-GF: 240–280 °C (увеличивается от задней части к передней); не превышайте 290 °C во избежание деградации.

PA66-GF: 270–310°C; не более 320°C.

Принцип:

Используйте минимально возможную температуру, обеспечивающую хорошую текучесть и полное заполнение, чтобы снизить термическую деградацию.

Высокое содержание ГФ может потребовать немного более высоких температур.

Температура пресс-формы:

Критический фактор! Влияет на кристалличность, усадку, внутреннее напряжение, качество поверхности и механические свойства.

Рекомендуемый диапазон: 70–110°C

Характеристики температуры пресс-формы

70–85 °C Быстрое охлаждение, более короткое время цикла, более низкая кристалличность, более высокая усадка и внутренние напряжения, более низкая размерная стабильность и поверхностный блеск. Риск коробления.

85–110°C. Настоятельно рекомендуется для ступиц. Улучшает:

Кристалличность

Стабильность размеров (равномерная и предсказуемая усадка)

Механическая прочность, жесткость, HDT

Поверхностный блеск

Уменьшает деформацию, внутреннее напряжение и пост-усадку

→ Требуются контроллеры температуры пресс-формы

Давление/Скорость впрыска:

Среднее и высокое давление из-за высокой вязкости расплава

Высокоскоростная инжекция способствует заполнению сложных конструкций ступиц (тонкие стенки, длинные пути потока), сводя к минимуму ослабление сварных швов и следы потока.

Избегайте струйной очистки

Используйте многоступенчатый впрыск:

Высокая скорость для массового розлива

Низкая скорость/низкое давление в конце для снижения нагрузки и предотвращения перегрузки во время переключения

Удерживание давления / время:

Давление удержания: 50–80% от давления впрыска

Слишком высокая: внутреннее напряжение, запотевание, затрудненное извлечение из формы

Слишком низко: утяжины, пустоты, недостаточное заполнение

Время выдержки:

Крайне важно! Должен быть достаточно длинным, чтобы обеспечить непрерывное уплотнение до заморозки.

Короткое время выдержки → основная причина коробления/утяжин

Отрегулируйте в зависимости от толщины стенки, температуры формы, материала — для ступиц обычно требуется больше времени

Время охлаждения:

Достаточное охлаждение, необходимое для обеспечения затвердевания детали и ее выталкивания без деформации.

Более высокие температуры пресс-формы и более толстые стенки требуют более длительного охлаждения.

Эффективная конструкция системы охлаждения (вблизи зон высокой тепловой нагрузки) имеет ключевое значение для сокращения циклов и повышения качества.

3. Рекомендации по проектированию пресс-формы

Конструкция ворот:

Концентраторы большие и сложные → обычно используют многоточечные горячие литники или большие холодные литники

Расположение и количество литников имеют решающее значение: влияют на баланс потока, положение/прочность линии сварного шва, внутреннее напряжение и коробление.

→ Требуется точное моделирование потока и проектирование

Вентиляция:

Необходим для предотвращения ожогов, коротких выстрелов

Добавьте вентиляционные канавки (обычно глубиной 0,02–0,04 мм) в:

Конец путей потока

Основание ребер

Вокруг вставок

Система выброса:

Крупногабаритные детали ступицы требуют сильного и равномерно распределенного выталкивания (выталкивающие штифты/блоки)

Обеспечить плавный и синхронный выброс, чтобы избежать побеления или деформации вследствие стресса.

Износостойкость:

ГФ абразивен → формы, особенно поверхности литников/питателей/полостей, подвергаются износу

Использование высокотвердых, износостойких сталей (например, H13) с обработкой поверхности (азотирование, твердое хромирование, PVD-покрытия)

Конструкция охлаждающего канала:

Высокоэффективное, равномерно распределенное охлаждение имеет решающее значение для контроля температуры пресс-формы, сокращения времени цикла и минимизации коробления.

4. Последующая обработка (необязательно, но рекомендуется)

Отжиг:

Нагревайте детали до 100–120 °C (ниже точки плавления нейлона) в течение нескольких часов, затем медленно охлаждайте

Цель:

Достигните равновесия влажности перед использованием.

Предотвращать непредсказуемые изменения размеров (разбухание) и колебания эксплуатационных характеристик (прочность ↑, прочность/жесткость ↓)

Особенно важно для ступиц PA6 (также применимо к PA66)

Обработка (при необходимости):

Для высокоточных участков (посадочные места подшипников, монтажные отверстия) может потребоваться мелкая механическая обработка (точение, сверление).