новый блог

В настоящее время в качестве обычного армирующего волокна для композитных материалов обычно используются три типа: углеродное волокно, стекловолокно и кевларовое (арамидное) волокно.

При использовании для композитного армирования волокна могут определять стандарты производительности материала и играть несущую роль в конструкции конструкции, в то время как смоляная матрица в первую очередь отвечает за передачу нагрузки на волокна.

Короче говоря, выбор типа волокна является неотъемлемой частью процесса проектирования.

Для трех армированных волокон, упомянутых выше, часто существуют тысячи свойств, которые необходимо учитывать при принятии решения о том, какой материал использовать для конкретного проекта.

При выборе волокон для использования важны такие факторы и характеристики, как модуль упругости, прочность на растяжение, прочность на сжатие, ударная вязкость, жесткость, электропроводность и химическая/коррозионная стойкость.

Несмотря на то, что существует тысячи свойств материала на выбор, выбор правильного волокна в начале разработки проекта эффективно смягчит проблемы на протяжении всего проекта и укажет на лучшее сырье.

Обычно в композитных конструкциях используется более одного волокна для достижения проектных требований, необходимых для конечного использования. Хотя существует бесчисленное множество характеристик волокон, которые могут дополнительно определить конечное использование детали конструкции, следующие расширенные функции предоставляют расширенные возможности для определения цели проекта:

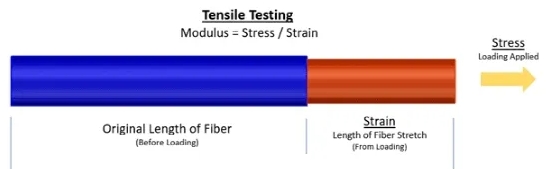

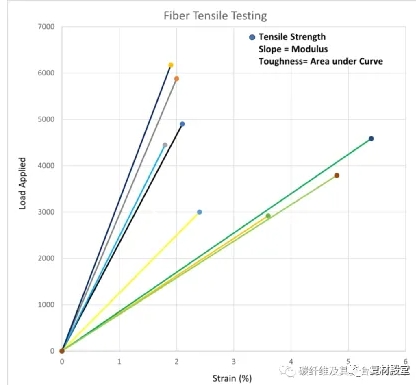

Модуль волокна представляет собой изменение длины, которое испытывает волокно при воздействии повышенной нагрузки. Эта нагрузка может быть сжимающей или растягивающей. Метод расчета: напряжение, деленное на деформацию. Модуль обычно указывает на жесткость материала. На данной кривой напряжения/деформации это называется наклоном линии.

Большинство волокон классифицируются по модулю, поскольку он помогает определить жесткость композита.

В целом, композиты, в которых используются углеродное волокно, стекловолокно и кевлар, классифицируются как хрупкие и практически не растягиваются при разрушении по сравнению с более пластиковыми или нехрупкими материалами.

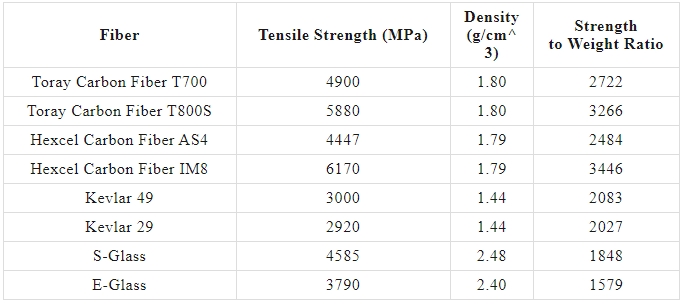

Прочность на растяжение – это способность материала выдерживать нагрузку при растяжении. Это максимальная сила или нагрузка, приложенная до того, как волокно окончательно деформируется. Как показано на рисунке, углеродное волокно имеет преимущества в прочности и соотношении прочности к весу, например, соотношение прочности к весу японского Toray T800S до 3266. , самое высокое значение из всех армированных волокон, перечисленных в таблице. Однако существуют существенные различия между волокнами из S-стекла и волокнами из E-стекла.

По плотности кевлар является самым легким материалом, как показано в таблице выше, плотность кевларового волокна составляет всего 1,44 г/см3. Хотя кевлар имеет самый низкий предел прочности, по соотношению прочности к весу он превосходит стекловолокно, но несколько уступает углеродному волокну. С экономической точки зрения, если предельная прочность является единственным критерием проектирования, то волокно из электронного стекла является лучшим выбором.