Информация о продукте

1. PEEK – один из существующих термопластов с лучшей термостойкостью. Температура плавления составляет 343 ℃, а сертифицированная UL температура длительного использования составляет 260 ℃. Даже когда температура достигает 300 ℃, он сохраняет отличные механические свойства.

2. Температура термической деформации PEEK составляет 135 ~ 160 ℃, температура термической деформации PEEK, армированного 20% стекловолокном, составляет 286 ℃, температура термической деформации 30% армированного стекловолокном составляет 300 ℃.

3. PEEK обладает выдающимися свойствами термического старения. Предел прочности, качество и внешний вид PEEK существенно не изменятся, даже если его нагревать при температуре 200 ℃ в течение 10 000 часов. PEEK обладает превосходными механическими свойствами и является наиболее совершенным материалом по сочетанию прочности и жесткости среди всех смол. PEEK обладает высокой жесткостью, а его прочность и усталостная прочность можно сравнить с некоторыми металлами и сплавами. Он может сохранять высокую прочность даже при высокой температуре. Прочность на изгиб PEEK может достигать 24 МПа при 200 ℃, а прочность на изгиб и прочность на сжатие может достигать 12-13 МПа при 250 ℃, что особенно подходит для производства компонентов, которые непрерывно работают при высокой температуре.

4. PEEK имеет небольшой коэффициент линейного расширения (близкий к алюминию) и хорошую стабильность размеров. Кроме того, PEEK также обладает хорошим сопротивлением ползучести, может выдерживать большие нагрузки в течение срока службы и не будет значительно продлеваться из-за увеличения времени. Смола PEEK сама по себе обладает превосходной самосмазывающейся способностью и износостойкостью. После заполнения коэффициент трения смолы можно снизить до 0,15, а степень износа становится чрезвычайно низкой, что позволяет осуществлять смазку без масла. Его можно использовать во многих суровых условиях, таких как высокая температура, высокая нагрузка и высокая скорость. Полимер PEEK и его композиционные материалы обладают превосходной стойкостью к истиранию и являются отличными материалами для подшипников.

5. PEEK устойчив практически к любым химическим веществам, за исключением высоких концентраций сильных окислительных кислот, таких как серная кислота, и может сохранять хорошую химическую стабильность даже при более высоких температурах.

6. PEEK обладает хорошей устойчивостью к гидролизу, а степень поглощения воды при насыщении при 23 ℃ составляет всего 0,5%. Среди всех инженерных пластиков PEEK обладает лучшей термостойкостью к воде и пару. Его можно использовать в течение длительного времени при температуре пара 200 ℃ или в течение короткого времени при температуре пара высокого давления 300 ℃.

7. Смола PEEK является идеальным электроизолятором, который может сохранять хорошие электроизоляционные характеристики в суровых условиях работы, таких как высокая температура, высокое давление и высокая влажность. Обычно объемное сопротивление может достигать 10,15–16 Ом·см, диэлектрическая проницаемость 3,2–3,3 Ф/м, диэлектрические потери 0,0016 при условии 1 кГц, напряжение пробоя 17 кВ, сопротивление дуги 175 В.

8. Температура термического разложения PEEK высокая, высокая текучесть при высоких температурах, поэтому он имеет хорошие характеристики обработки, может обрабатываться различными способами: литье под давлением, экструзионное формование, формование, выдувное формование, прядение из расплава, ротационное формование, порошковое напыление. и так далее.

9. Способность PEEK противостоять γ-излучению очень высока, что превосходит таковую у полистирола с лучшей стойкостью к облучению среди обычных смол. Например, высокопроизводительный провод, изготовленный из смолы PEEK, может сохранять хорошую изоляционную способность, даже когда доза радиации достигает 1100 Мрад.

10. Превосходный огнестойкий материал PEEK, с самозатуханием, без использования каких-либо добавок, толщина образца PEEK 1,45 мм, уровень воспламеняемости UL94V-0; Уровень воспламеняемости образца PEEK толщиной 3,2 мм составляет UL94 5-V. Даже при горении количество дыма и объем выделяемого токсичного газа очень малы, намного ниже, чем у других видов смол.

11. Смола PEEK обладает хорошей устойчивостью к отслаиванию, поэтому из нее можно изготавливать тонкую проволоку с покрытием или электромагнитную проволоку и использовать ее в суровых условиях. Из всех смол PEEK обладает лучшей усталостной прочностью.

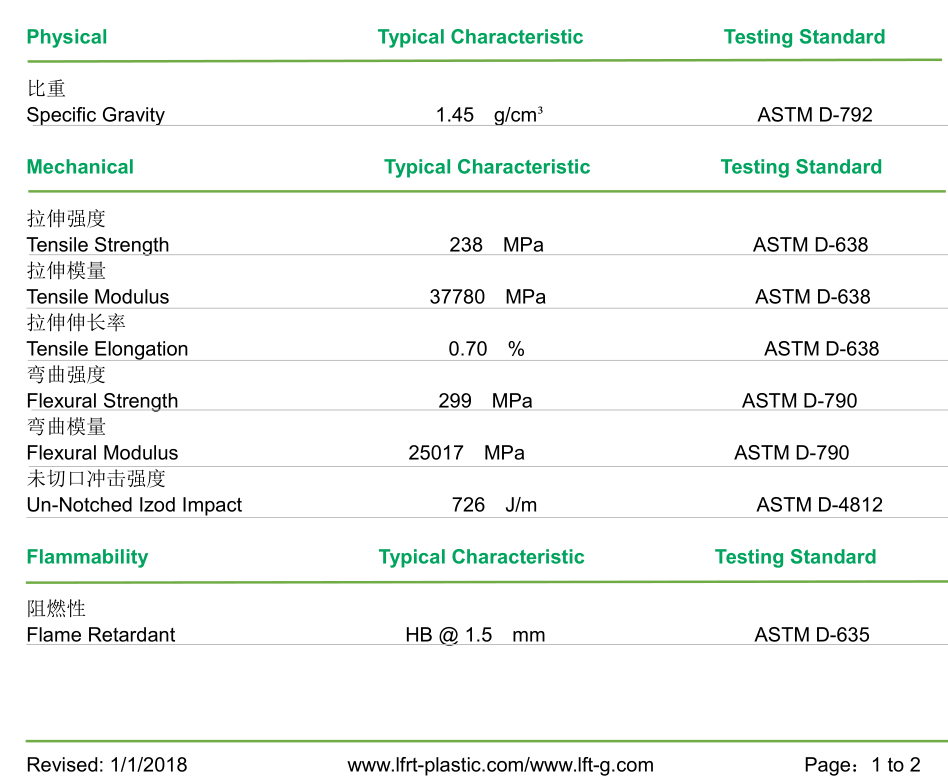

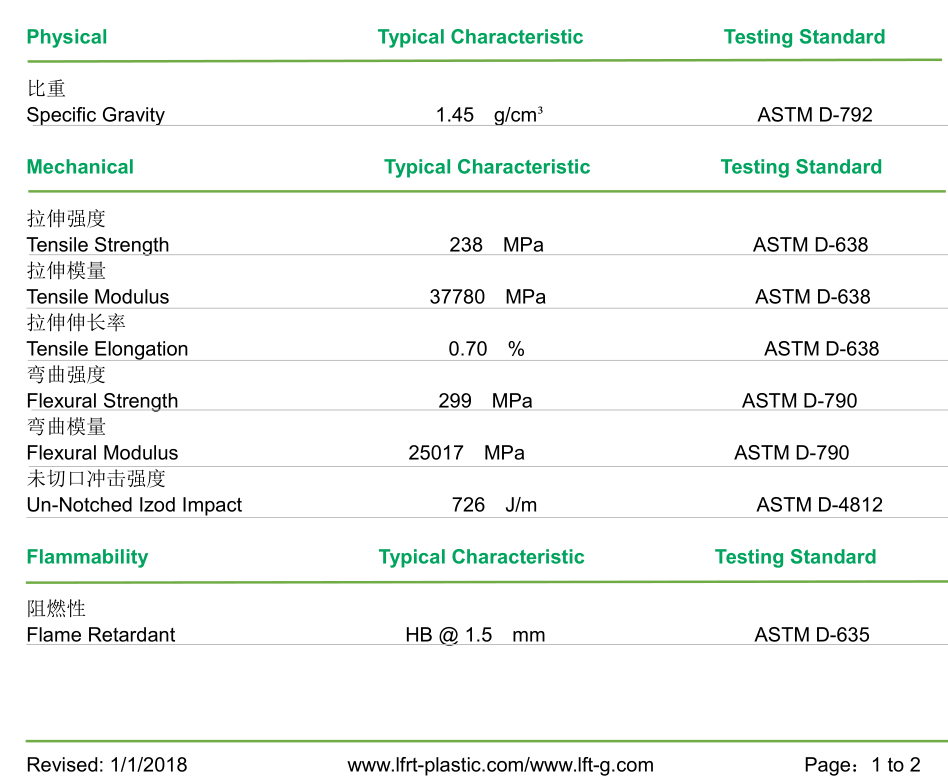

Технический паспорт продукта

Полиэфирэфиркетон обладает характеристиками высокой термостойкости, радиационной стойкости, коррозионной стойкости, хорошей размерной стабильности, превосходных электрических свойств, а также имеет отличные технологические свойства, легкость литья под давлением, экструзионного формования и резки, является одним из лучших комплексных характеристик специальных инженерные пластмассы, а также полиимид и другие специальные инженерные пластмассы, занимающие вершину пирамиды пластмассовых материалов.

Техническое описание проверено в нашей собственной лаборатории, наша продукция идеально соответствует этим стандартам.

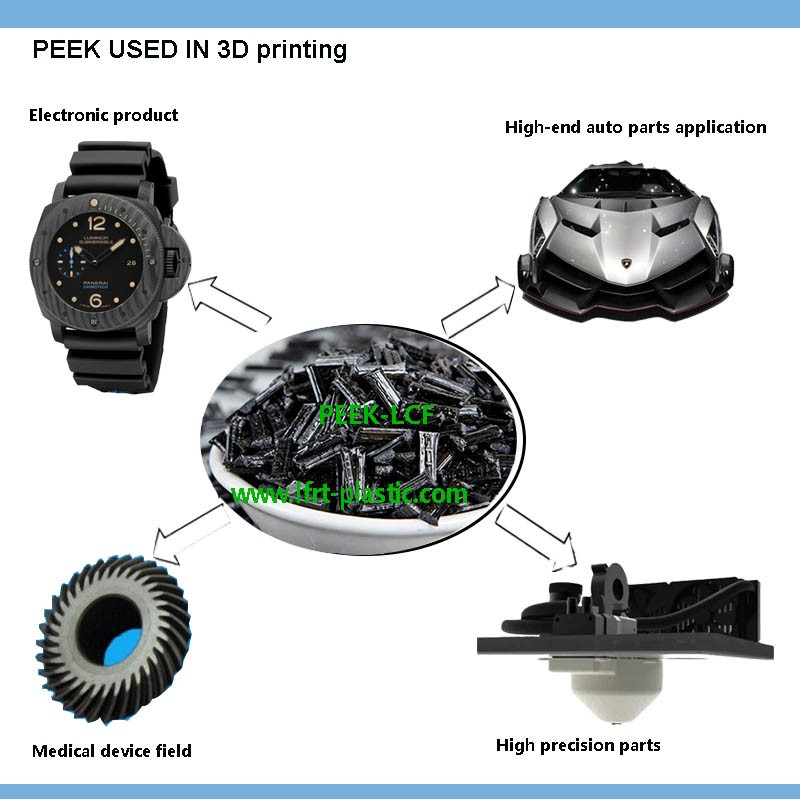

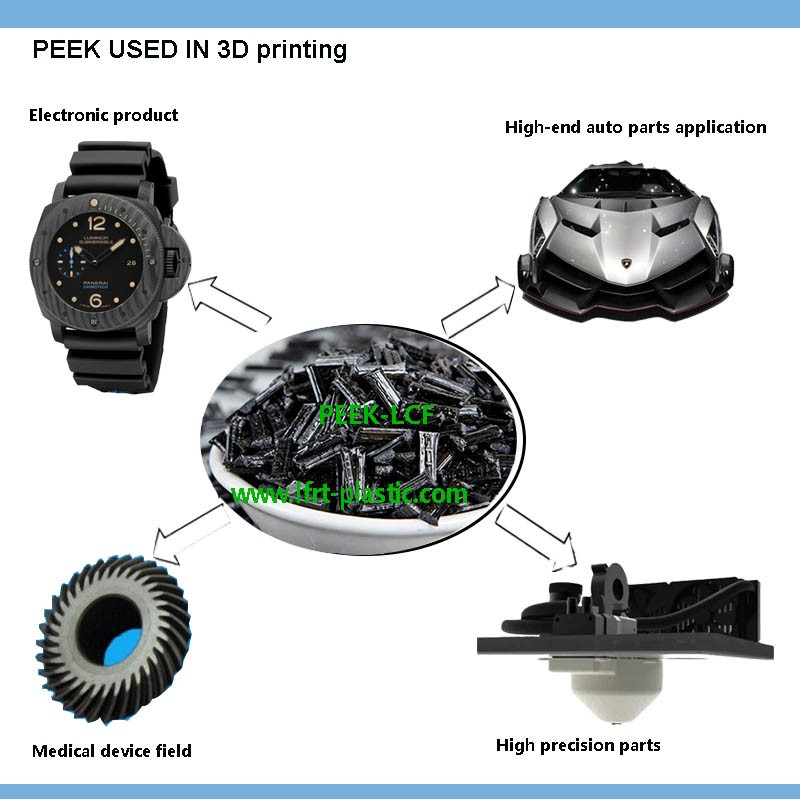

Применение продукта

PEEK широко используется в автомобильной, военной, медицинской, авиационной, электротехнической и других отраслях промышленности.

① Аэрокосмическая промышленность

PEEK заменяет алюминий и другие металлы в деталях самолетов, снижая вес до 70 процентов и повышая топливную эффективность. В настоящее время Boeing, Airbus и другие компании в большом количестве используют материал PEEK.

Новая версия Boeing 777 с увеличенным запасом хода оснащена колпаками из PEEK. Трубы из PEEK теперь предназначены для использования в дренажной системе грузового отсека Airbus A350XWB. В дверной фурнитуре самолетов Airbus A350-A900 используется высокомодульный материал PEEK, армированный углеродным волокном.

Кроме того, некоторые полимерные материалы PEEK и его синтетические материалы получили сертификат качества Commercial Aircraft Corporation of China LTD. и использовались при изготовлении деталей конструкции регионального авиалайнера ARJ21. Трубы из PEEK были применены на магистральных пассажирских самолетах C919 Китайской корпорации коммерческих самолетов (COMAC) в качестве кабелепровода для высоковольтного кабеля вместо металлического кабелепровода.

В аэрокосмической области армированный стекловолокном материал PEEK успешно применяется для изготовления деталей спутниковых литиевых батарей, высокотемпературных изоляционных колец и т. д. для решения технических проблем, связанных с обычными конструкционными пластиками, которые не отвечают требованиям по выделению газов, термостойкости. и уровень изоляции.

② Производство автомобилей

На международном рынке автомобильная промышленность является одной из наиболее важных областей применения смолы PEEK. Благодаря хорошей стойкости к трению и механическим свойствам PEEK он может заменить металл в качестве материала для изготовления внутренней крышки двигателя, автомобильных подшипников, прокладок, уплотнений, зубчатых колец сцепления и других деталей. Он также используется в автомобильной трансмиссии, тормозной системе и системе кондиционирования воздуха, бесконечной трансмиссии, лопастях вакуумного насоса, тормозном клапане ABS, системе рулевого управления, системе выброса выхлопных газов, втулке вала, электрическом седле и так далее.

③ Медицинские изделия

PEEK обладает преимуществами нетоксичности, легкого веса, коррозионной стойкости, превосходной биосовместимости и является потенциальным материалом для биологических протезов. В настоящее время основные области применения полиэфир-кетона при ремонте и реконструкции костных дефектов включают аппараты для межтелового спондилодеза полиэфир-эфир-кетон, искусственный костный сустав из полиэфир-эфир-кетона (искусственный тазобедренный сустав, искусственный коленный сустав и т. д.), восстановление дефектов черепа, восстановление дефектов челюсти, восстановление позвоночника/поясничного отдела позвоночника, восстановление полости рта и восстановление других дефектов костей. Благодаря постоянным исследованиям этих материалов были успешно разработаны различные композиты PEEK, которые применяются в области оральных имплантатов, протезов, ортодонтии, челюстно-лицевой хирургии.

Кроме того, полиэфирэфиркетон можно автоклавировать в течение 3000 циклов при температуре 134 ℃, что подходит для производства хирургического и стоматологического оборудования, требующего высоких требований к стерилизации и многократного использования. Благодаря своей ползучести и гидролитической стойкости его можно использовать для изготовления различных медицинских изделий, требующих высокотемпературной паровой дезинфекции.

④ Электронное и электрическое

Электронная и электрическая область также является важной областью применения полиэфирэфиркетоновой смолы. Полиэфирэфиркетон обладает превосходной стабильностью размеров, высокой чистотой, высокими механическими свойствами, обработкой без образования отходящих газов, отличными электрическими свойствами, при высокой температуре, высокой влажности и других суровых условиях, изоляционные характеристики полиэфирэфиркетона все еще могут сохраняться.

PEEK обладает не только отличными электроизоляционными характеристиками, но также хорошими технологическими и химическими свойствами. Детали, изготовленные из PEEK, могут выдерживать высокие температуры при горячей сварке и могут обрабатываться различными способами. Таким образом, смолу PEEK можно использовать для производства изоляционной пленки, разъемов, печатных плат, высокотемпературных разъемов и так далее.

⑤ Энергетический сектор

PEEK может удовлетворить высокие требования к производительности компонентов атомной промышленности. Радиационная стойкость — одно из ключевых свойств материалов, используемых в атомной энергетике. Обычные термопластические материалы могут стать хрупкими под воздействием электромагнитного или ионизирующего излучения. Благодаря энергетически стабильной химической структуре PEEK, детали из материалов PEEK могут продолжать нормально работать после воздействия высоких доз ионизирующего излучения, например, радиационная стойкость, отличные электрические свойства при высоких температурах, превосходная механическая прочность, хорошая стойкость к химической коррозии. , низкая скорость поглощения влаги и отличная стойкость к гидролизу. Сделайте его идеальным выбором высокопроизводительных материалов для компонентов в атомной энергетике.

PEEK также специально разработан для работы в условиях высоких температур, высокого давления и химической коррозионной среды, что может расширить возможности разведки нефти и газа. Его можно использовать при изготовлении круглых и сетчатых клапанов для водородных компрессоров и компрессоров сжиженного нефтяного газа на крупных нефтехимических производственных линиях.

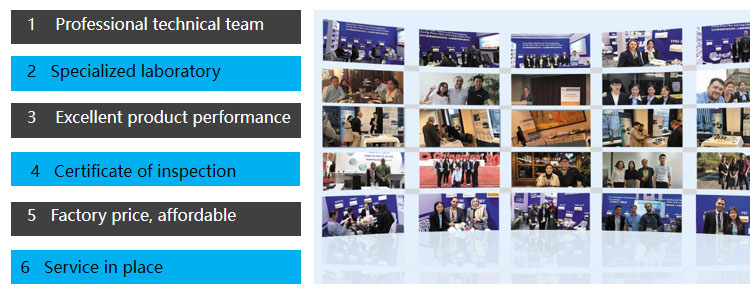

Почему выбрали нас?

Xiamen LFT Composite Plastic Co., LTD., специализирующаяся на модификации инженерных пластиков в течение 20 лет. Новые материалы, новые технологии, тщательно делаем каждый материал. Наша компания может изготовить материалы в соответствии с потребностями клиента. Имея более чем 20-летний технический опыт, мы являемся надежным производителем модифицированных материалов. Добро пожаловать на запрос, мы можем предоставить вам индивидуальные решения, бесплатные котировки!

Электронная почта: sale02@lfrt Plastic.com

Контактный номер: (+86)13950095727

Контактное лицо: Уоллис Ван

Эл. почта

Эл. почта русский

русский English

English français

français Deutsch

Deutsch italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文