новый блог

Типы волокон, используемых в композиционных материалах

Структурные свойства композиционных материалов в основном зависят от армирования волокнами. В композитных материалах волокна, удерживаемые матричной смолой, помогают повысить прочность на разрыв, улучшая такие свойства конечной детали, как прочность и жесткость, при этом минимизируя вес.

Свойства волокна определяются процессом производства волокна, а также ингредиентами и химическими веществами для покрытия, используемыми в этом процессе.

Стекловолокно

Большинство волокон, используемых в промышленности композитов, представляют собой стекловолокна. Стекловолокно является старейшим и, безусловно, наиболее распространенным армирующим материалом в большинстве приложений конечного рынка (аэрокосмическая промышленность является важным исключением), где оно используется для замены более тяжелых металлических деталей.

Стекловолокно тяжелее, чем следующий по распространенности армирующий материал, углеродное волокно, оно не такое твердое, но более устойчиво к ударам и имеет большее удлинение при разрыве (то есть оно растягивается в большей степени перед разрывом). В зависимости от типа стекловолокна, диаметра нити, химического состава покрытия (так называемого «проклейки») и формы волокна может быть достигнут широкий диапазон свойств и уровней производительности.

Для изготовления стекловолокна сырье плавится и вытягивается в тонкие, тщательно измельченные нити диаметром от 3,5 до 24 микрон. Кварцевый песок является основным сырьем, на его долю обычно приходится более 50% веса стекловолокна. К диоксиду кремния можно добавлять оксиды металлов и другие компоненты, а методы обработки можно изменять, чтобы адаптировать волокна для конкретных применений.

Непрерывные стекловолокна поставляются в пучках, называемых ровингом. Ровинг обычно представляет собой пучок нескрученной пряжи, намотанный, как нить, на большую катушку. Односторонний ровинг состоит из прядей из множества непрерывных стекловолокон, которые проходят по длине пряди. Множественный ровинг содержит более длинные, но не полностью непрерывные пряди, которые при намотке добавляются или опускаются в шахматном порядке. Пряжа – это группа нитей, скрученных вместе.

Электрическое стекловолокно, или стекловолокно E, названо так потому, что его химический состав делает его отличным электрическим изолятором, особенно подходящим для применений, требующих прозрачности радиосигнала, таких как обтекатели самолетов, антенны и печатные платы. Тем не менее, это также наиболее экономичное стекловолокно для композитных материалов, обеспечивающее достаточную прочность при относительно низкой стоимости для удовлетворения требований к производительности во многих областях применения. Он стал стандартной формой стекловолокна, на которую приходится более 90% всех армирующих материалов из стекловолокна. По меньшей мере 50% волокна Е-стекла состоит из оксида кремния; Допуски включают оксиды алюминия, бора, кальция и/или другие соединения, включая известняк, флюорит, борную кислоту и глину.

Когда требуется большая прочность, можно использовать высокопрочное стекловолокно, впервые разработанное для военного применения в 1960-х годах. Он имеет несколько названий — стекловолокно S в США, стекловолокно R в Европе и стекловолокно T2 в Японии. Стекловолокно, предел прочности его прядей составляет около 700 тысяч фунтов на квадратный дюйм, модуль упругости до 14 фунтов на квадратный дюйм. Содержание оксида кремния, оксида алюминия и оксида магния в волокне S-стекла значительно выше, чем в волокне E-стекла, и оно на 40 ~ 70% прочнее, чем волокно E-стекла.

Когда температура повышается от температуры окружающей среды до 540°C, прочность на разрыв волокна E-стекла и волокна S-стекла снижается вдвое, хотя оба волокна по-прежнему демонстрируют хорошую прочность в этом диапазоне повышенных температур. Производители постоянно корректируют формулу стекловолокна S. Например, несколько лет назад компания AGY Holding Corp. (Айкен, Южная Каролина, США) представила стекловолокно S-3 UHM (сверхвысокомодульное). Модернизированное стекловолокно S-3 имеет модуль упругости 14 359, что выше, чем у стекловолокна S-стекла, и на 40% выше, чем у E-стекла, благодаря улучшенному производству волокна, а также запатентованным добавкам и химическому составу расплава.

Хотя стекловолокна обладают относительно высокой химической стойкостью, они подвергаются эрозии в результате выщелачивания под воздействием воды. Например, нить из E-стекла диаметром 10 мк обычно теряет 0,7% своего веса, если ее оставить в горячей воде на 24 часа. Однако скорость эрозии значительно замедляется, поскольку выщелоченные стекловолокна образуют защитный барьер на внешней стороне нитей; После 7 дней воздействия общая потеря веса составила всего 0,9%. Чтобы замедлить эрозию, в процессе производства волокна используются влагостойкие клеи, такие как силановые соединения.

Коррозионностойкие стеклянные волокна, известные как стеклянные волокна C или стекловолокна E-CR, более устойчивы к кислотным растворам, чем стеклянные волокна E. Однако волокно из E-стекла и S-стекло более устойчиво к раствору карбоната натрия (щелочи), чем волокно из C-стекла. Стекловолокно без бора сравнимо по характеристикам и цене с электронным стеклом, демонстрируя более высокую коррозионную стойкость в кислых средах (аналогично стекловолокну E-CR), более высокий модуль упругости и лучшие характеристики при высоких температурах. Кроме того, удаление бора из производственного процесса оказывает меньшее воздействие на окружающую среду, что является решающим преимуществом.

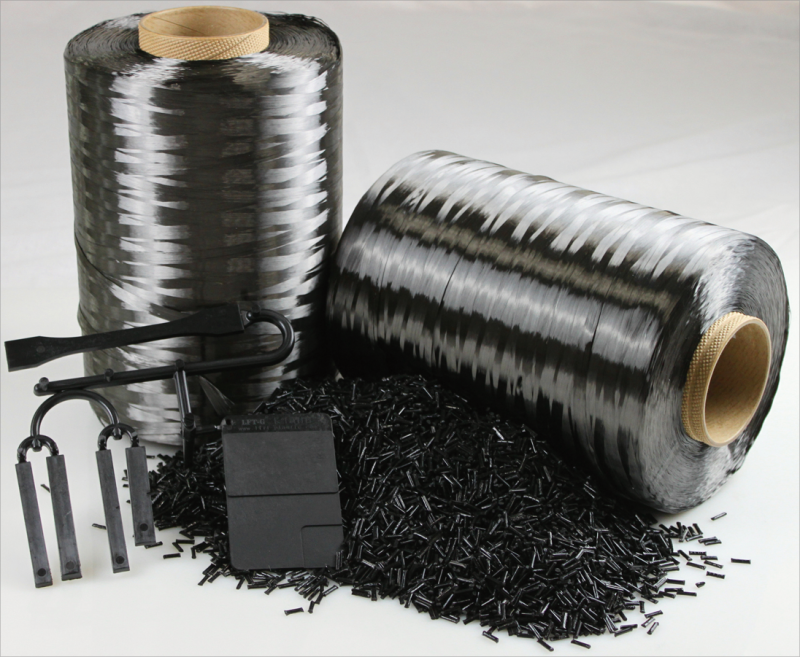

Углеродное волокно

Углеродное волокно на сегодняшний день является наиболее широко используемым волокном в высокопроизводительных приложениях и производится из различных прекурсоров, включая полиакрилонитрил (ПАН), вискозу, асфальт и богатые углеродом прекурсоры на биологической основе, такие как лигнин или ПАН на биологической основе. . Волокна-предшественники подвергаются химической обработке, нагреванию и растяжению, а затем карбонизации с образованием высокопрочных волокон. Первые высокопроизводительные углеродные волокна на рынке были изготовлены из предшественников вискозного волокна. Углеродные волокна на основе пана давно заменили вискозу в конструкционных применениях, но поперечное сечение вискозы и ее высокотемпературные свойства часто делают его предпочтительным волокном для абляции композитов углерод/углерод (C/C) в теплозащитных экранах. Углеродное волокно на основе сковороды является наиболее широко используемым углеродным волокном. Они обладают целым рядом удивительных свойств, включая превосходную прочность (1000 фунтов/кв. дюйм) и высокую жесткость. Асфальтовые волокна изготавливаются из нефтяного или угольного битума и имеют жесткость от высокой до чрезвычайно высокой и осевое тепловое расширение от низкого до отрицательного (термическое расширение КТР). Их характеристики КТР особенно полезны в космических аппаратах, требующих управления температурой, например, в корпусах электронных приборов.

Хотя углеродное волокно прочнее стекла или арамидного волокна, из-за его электропроводности углеродное волокно не только обладает плохой ударопрочностью, но также может вызвать гальваническую коррозию металла, с которым оно контактирует. Производители решают последнюю проблему, используя барьерный материал или вуаль (обычно стекловолокно/эпоксидную смолу) в процессе ламинирования ламината.

Основной формой высокопроизводительного углеродного волокна является непрерывный пучок волокон, называемый жгутом. Пучок углеродного волокна состоит из тысяч непрерывных, нескрученных нитей, количество нитей обозначается числом, за которым следует буква «К», что означает умножение на 1000 (например, 12К означает, что количество нитей равно 12000). Жгут можно использовать непосредственно для таких процессов, как намотка волокна или пултрузия, или его можно преобразовать в одностороннюю ленту, ткань и другие улучшенные формы.

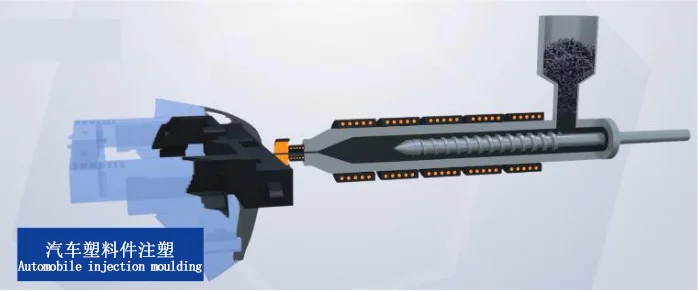

Литье под давлением

Также известное как литье под давлением, это сырье из термопластической смолы (гранулы), такое как нейлон, армированный углеродным волокном, и поликарбонат, которые нагреваются, плавятся и впрыскиваются в полость формы (зазор). Этот метод формования подходит для формования коротких циклов и формования сложной формы.