новый блог

Полиэфирэфиркетон (PEEK) представляет собой высокомолекулярный полимер, состоящий из одной кетоновой связи и двух простых эфирных связей в структуре основной цепи, который представляет собой специальный полимерный материал. Обладая высокой термостойкостью, стойкостью к химической коррозии и другими физическими и химическими свойствами, это своего рода полукристаллический полимерный материал, который можно использовать в качестве высокотемпературных конструкционных материалов и электроизоляционных материалов, а также изготавливать из стекловолокна или углерода. волокнистые композиционные армирующие материалы. Обычно используют полимер полиарилового эфира, полученный конденсацией с ароматическим дифенолом. Этот материал имеет множество применений в аэрокосмической, медицинской технике (в качестве искусственной кости для устранения костных дефектов) и промышленности.

(Сырье PEEK)

1. Обзор производительности

PEEK как наиболее важный продукт полиарилэфиркеонов, его особая молекулярная структура придает полимеру устойчивость к высоким температурам, отличные механические свойства, хорошую самосмазку, простоту обработки, стойкость к химической коррозии, огнестойкость, устойчивость к отслаиванию, радиационную стойкость, стабильную изоляцию, устойчивость к гидролизу, простота обработки и другие превосходные свойства в настоящее время признаны лучшими термопластичными конструкционными пластиками.

1) Устойчивость к высоким температурам

Температура стеклования обычных полимерных материалов и смесей PEEK обычно составляет 143 ° C, температура плавления составляет 343 ° C, температура термической денатурации достигает 335 ° C (ISO75Af, наполненный углеродным волокном), и температура непрерывного использования составляет 260 ° C (UL746B, незаполненный).

2) Износостойкость

Обычный полимерный материал PEEK обладает превосходной стойкостью к трению и износу, особенно износостойкий модифицированный фрикционный материал, который демонстрирует отличную износостойкость в широком диапазоне давления, скорости, температуры и шероховатости контактной поверхности.

3) Устойчивость к химической коррозии

Коррозионная стойкость обычного полимерного материала PEEK аналогична стойкости никелевой стали и обладает превосходной коррозионной стойкостью в большинстве химических сред, даже в условиях высоких температур.

4) Огнестойкий, легкий дым и нетоксичный

Обычный полимерный материал PEEK очень стабилен, образец толщиной 1,5 мм без добавления антипиренов может достигать класса UL94-V0. Состав и чистота этого материала позволяют ему выделять лишь очень небольшое количество дыма и токсичного газа в случае пожара.

5) Устойчивость к гидролизу

Обычные полимеры и смеси PEEK устойчивы к химическому воздействию воды или пара под высоким давлением. Детали из этого материала сохраняют высокий уровень механических свойств при длительной эксплуатации в воде при высоких температурах и давлениях.

6) Отличные электрические характеристики

Обычные полимерные материалы PEEK сохраняют хорошие электрические характеристики в широком диапазоне частот и температур.

Кроме того, полимерный материал PEEK также обладает высокой чистотой, защитой окружающей среды, простотой обработки и другими характеристиками.

2. Статус исследований и производства

С момента своего появления PEEK широко использовался в аэрокосмической, автомобильной, электронной, энергетической, промышленной, полупроводниковой и медицинской областях.

1). Аэрокосмическая промышленность

Аэрокосмическая промышленность является первой областью применения, разработанной PEEK, и особенности авиационной области обычно требуют гибкой обработки, низких затрат на обработку и легких материалов, способных выдерживать суровые условия окружающей среды. PEEK может заменить алюминий и другие металлические материалы при производстве различных деталей самолетов благодаря своим исключительно прочным, химически инертным и огнестойким свойствам, а также легко перерабатываться в детали с малыми допусками.

Внутри самолета успешные случаи включают зажимы жгутов проводов и хомуты для труб, лопасти крыльчатки, ручки дверей кабины, изоляционные покрывающие пленки, композитные крепления, кабельные стяжки, жгуты проводов, гофрированные кожухи и т. д.; снаружи расположены обтекатели РЛС, подъемники и т. д. Крышка ступицы опускной рамы, крышка люка, кронштейн обтекателя и т. д.

Кроме того, смолу PEEK можно также использовать для изготовления пазов для ракетных батарей, болтов, гаек и деталей ракетных двигателей.

(Самолет из материала PEEK)

2) Автомобильная промышленность

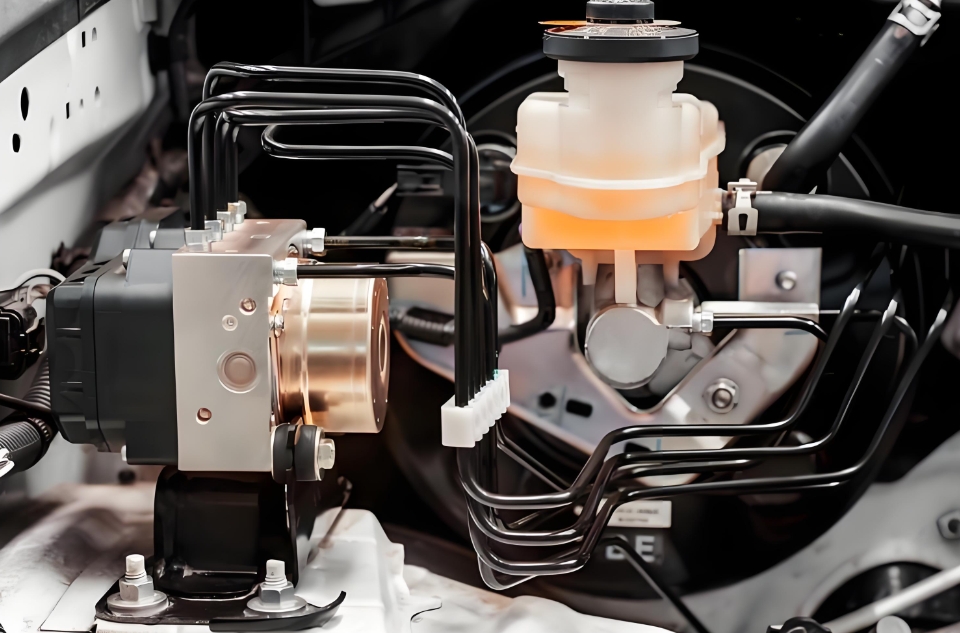

В настоящее время автомобильная промышленность все чаще требует двойной эффективности: минимизации веса и стоимости транспортного средства и максимизации производительности продукта, особенно стремления людей к комфорту и устойчивости автомобиля, а также соответствующих кондиционеров, электрических стеклоподъемников, подушек безопасности и тормозных систем с АБС. Вес другого оборудования. также увеличивается с каждым днем. Благодаря преимуществам смолы PEEK, таким как хорошие термодинамические свойства, сопротивление трению, низкая плотность и простота обработки при изготовлении автомобильных деталей, стоимость обработки значительно снижается. Это позволяет не только снизить вес до 90%, но и обеспечить длительный срок службы. Поэтому PEEK используется в качестве заменителя металлической нержавеющей стали, а титан используется при производстве внутренних крышек двигателей, автомобильных подшипников, прокладок, уплотнений, колец сцепления и других компонентов. Они также широко используются в автомобильных трансмиссиях, тормозных системах и системах кондиционирования воздуха.

(Автомобильные детали из PEEK)

3)Электронная промышленность

PEEK обладает характеристиками высокой термостойкости, износостойкости, коррозионной стойкости, низкой испаряемости, низкой экстракции, низкого поглощения влаги, защиты окружающей среды и огнестойкости, стабильного размера, гибкой обработки и т. д. Он широко используется в электронных устройствах, таких как как компьютеры, мобильные телефоны, печатные платы, принтеры, светодиоды, аккумуляторы, переключатели, разъемы, жесткие диски и так далее.

(Детали электромонтажных и электромонтажных работ из PEEK)

4) Энергетика

Выбор правильных материалов часто рассматривается как один из ключевых факторов успешного развития в энергетической отрасли, и в последние годы PEEK становится все более популярным в энергетическом секторе для улучшения эксплуатационных характеристик и снижения риска простоев, связанных с компонентами. неудача.

Собственная высокая термостойкость, радиационная стойкость, устойчивость к гидролизу, самосмазывание, стойкость к химической коррозии, отличные электрические свойства и т. д. PEEK все чаще используются в энергетической промышленности, например, в подводных интегрированных проводных трубах, проводах и кабелях, электрических разъемах, подземные датчики, подшипники, втулки, шестерни, опорные кольца и другие изделия. Он используется в нефтегазовой, гидроэнергетике, геотермальной, ветровой, атомной и солнечной энергетике.

(PEEK в нефтехимической промышленности)

5) Другое

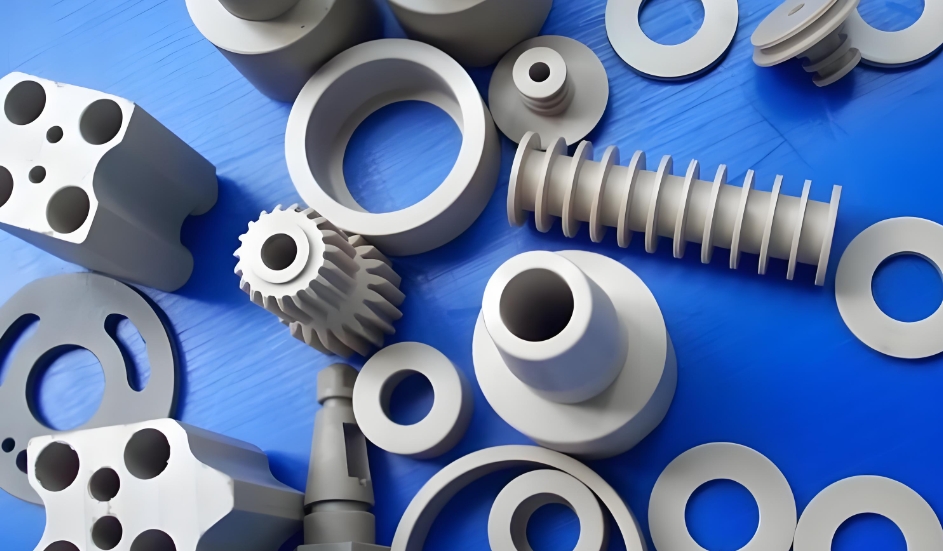

В машиностроении смола PEEK обычно используется для изготовления клапанов компрессоров, поршневых колец, уплотнений и различных корпусов химических насосов и деталей клапанов. Используя смолу вместо нержавеющей стали для изготовления рабочего колеса вихревого насоса, можно значительно снизить степень износа и уровень шума, а также продлить срок службы. Кроме того, поскольку смола PEEK соответствует спецификациям материалов для деталей труб, ее по-прежнему можно склеивать с помощью различных клеев при высоких температурах, поэтому современные соединители станут еще одним потенциальным рынком применения.

Полупроводниковая промышленность движется к более крупным пластинам, меньшим размерам чипов, более узким линиям и размерам ширины линий, а полимерные материалы PEEK имеют очевидные преимущества в производстве пластин, предварительной обработке, обработке и проверке, а также конечной обработке.

В медицинской промышленности смола PEEK выдерживает до 3000 циклов автоклавирования при температуре 134°C, что делает ее пригодной для производства хирургического и стоматологического оборудования с высокими требованиями к стерилизации и многократного использования. Смола PEEK может проявлять высокую механическую прочность, хорошую стрессоустойчивость и устойчивость к гидролизу в условиях горячей воды, пара, растворителей и химических реагентов, а также может использоваться для изготовления различных медицинских изделий, требующих высокотемпературной паровой дезинфекции. PEEK не только обладает преимуществами легкого веса, нетоксичности, коррозионной стойкости, но также является наиболее близким к человеческой кости материалом, который может органично сочетаться с телом, поэтому использование смолы PEEK вместо металла для производства человеческой кости является целесообразным. еще одно важное применение в области медицины.