новый блог

Что такое термопластичный композит?

В последние годы армированные волокном термопластичные композиты на основе термопластичных смол быстро развиваются, и исследования и разработки этого вида высокоэффективных композиционных материалов вызывают бурную волну в мире. Термопластичный композитный материал относится к термопластичному полимеру (например, полиэфиру (PE), полиамиду (PA), полифениленсульфиду (PPS), полиэфиримиду (PEI), полиэфиркетон-кетону (PEKK). и полиэфирэфиркетон (PEEK) в качестве матрицы. Композиционные материалы, изготовленные из различных непрерывных/прерывистых волокон (таких как углеродное волокно, стекловолокно, арамидоновое волокно и др.) в качестве армирующих материалов.

Композиты на основе термопластичных липидов в основном включают гранулы, армированные длинными волокнами (LFT), полосу препрега, армированную непрерывным волокном MT, и термопластичные композиты, армированные стекловолокном (CMT). В соответствии с различными требованиями использования смоляная матрица включает PP/PAPRT/PELPCPES/PEEKPI/PA и другие термопластичные конструкционные пластики, а типы размеров включают все возможные разновидности волокон, такие как сухой купорос и бороразмерность. С развитием технологии композитных материалов с матрицей из термопластической смолы и разработкой перерабатываемых материалов быстрое развитие разнообразия переработанных материалов в развитых странах Европы и США составило более 30% от общего количества композиционных материалов с древесной матрицей. .

Термопластичная матрица

Термопластичная матрица представляет собой термопластичный материал, который обладает хорошими механическими свойствами и термостойкостью и может быть использован для изготовления различных промышленных товаров. Термопластичная матрица характеризуется высокой прочностью, высокой термостойкостью и хорошей коррозионной стойкостью.

В настоящее время термопластичные смолы, применяемые в авиационной области, в основном представляют собой устойчивые к высоким температурам и высокоэффективные полимерные основы, включая PEEK, PPS и PEI. Среди них аморфный PEI имеет больше применений в авиационных конструкциях, чем полукристаллический PPS и высокотемпературный PEEK из-за его более низкой температуры обработки и стоимости обработки.

Термопластичная смола обладает лучшими механическими свойствами и стойкостью к химической коррозии, более высокой температурой эксплуатации, высокой удельной прочностью и твердостью, отличной вязкостью разрушения и устойчивостью к повреждениям, превосходной усталостной стойкостью, может формовать сложные геометрические формы и структуры, регулируемую теплопроводность, пригодность для вторичной переработки, хорошая стабильность в суровых условиях, повторяемость характеристик литья, сварки и ремонта.

Композитный материал, состоящий из термопластической смолы и армирующего материала, обладает долговечностью, высокой прочностью, высокой ударопрочностью и устойчивостью к повреждениям. Волокнистый препрег больше не нужно хранить при низкой температуре, срок хранения препрега неограничен; Короткий цикл формования, свариваемость, высокая эффективность производства, простота ремонта; Отходы могут быть переработаны; Свобода дизайна продукта велика, ему можно придавать сложные формы, обеспечивая адаптируемость и многие другие преимущества.

Армирующий материал

Свойства термопластичных композитов зависят не только от свойств смол и армированных волокон, но также тесно связаны с методами армирования волокнами, которые имеют три основные формы: армирование короткими волокнами, армирование длинными волокнами и армирование непрерывными волокнами.

Обычно длина армированного штапельного волокна составляет от 0,2 до 0,6 мм, а поскольку большинство волокон имеют диаметр менее 70 мкм, штапельное волокно больше похоже на порошок. Термопласты, армированные короткими волокнами, обычно производятся путем смешивания волокон с расплавленным термопластом. Длина волокон и случайная ориентация в матрице позволяют относительно легко добиться хорошего смачивания, а композиты с короткими волокнами легче всего производить с минимальным улучшением механических свойств по сравнению с материалами, армированными длинными волокнами и непрерывными волокнами. Композиты с короткими волокнами, как правило, формуются или экструдируются для формирования готовых деталей, поскольку короткие волокна оказывают меньшее влияние на текучесть.

Длина волокна армированных длинными волокнами композитных материалов обычно составляет около 20 мм, которые обычно получают путем непрерывного смачивания волокна смолой и разрезания его на определенную длину. Обычно используется процесс пултрузионного формования, который производится путем протягивания непрерывного ровинга, смешанного с волокном и термопластичной смолой, через специальную формовочную матрицу. В настоящее время структурные свойства термопластичных композитных материалов PEEK, армированных длинными волокнами, посредством печати FDM могут достигать более 200 МПа, модуль упругости может достигать более 20 ГПа, а характеристики будут лучше при литье под давлением.

Волокна в композитах, армированных непрерывным волокном, являются «непрерывными» и имеют длину от нескольких метров до нескольких тысяч метров, а из композитов с непрерывным волокном обычно получают ламинаты, препреги или плетеные ткани и т. д. путем пропитки непрерывных волокон желаемыми волокнами. термопластичная матрица.

(LFT-G® Термопластичные соединения, армированные длинными волокнами)

Каковы характеристики армированных волокнами композитов

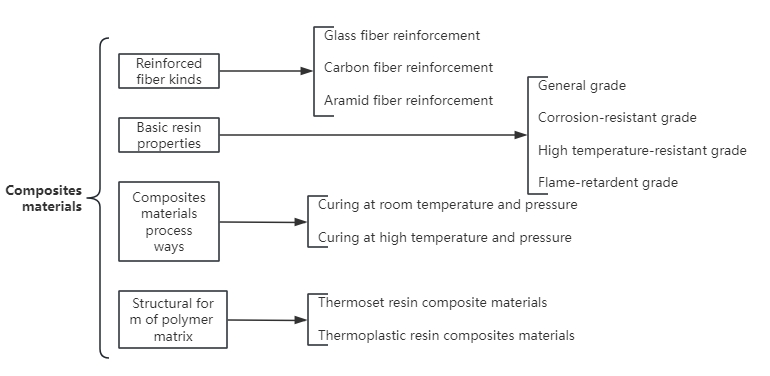

Композиты, армированные волокном, представляют собой композиты, образованные из армированных волокнистых материалов, таких как стекловолокно, углеродное волокно, арамидное волокно и т. д., и матричных материалов посредством процесса намотки, формования или пултрузионного формования. В зависимости от различных армирующих материалов обычные композиты, армированные волокном, делятся на композиты, армированные стекловолокном (GFRP), композиты, армированные углеродным волокном (CFRP) и композиты, армированные арамидным волокном (AFRP).

Поскольку армированные волокнами композиты обладают следующими характеристиками:

(1) Высокая удельная прочность и большой удельный модуль

(2) Свойства материала можно проектировать

(3) Хорошая коррозионная стойкость и долговечность

(4) Коэффициент теплового расширения аналогичен коэффициенту теплового расширения бетона

Эти характеристики позволяют материалам FRP отвечать потребностям современных конструкций с большими пролетами, высотными зданиями, тяжелыми нагрузками, легкостью, высокой прочностью и работой в суровых условиях, а также отвечать требованиям развития современной индустриализации строительства зданий, поэтому это все более широко используется в различных гражданских зданиях, мостах, автомагистралях, океанах, гидротехнических сооружениях, подземных сооружениях и других областях.

Термопластичные композиты имеют большие перспективы развития

Согласно отчету, ожидается, что к 2030 году мировой рынок термопластичных композитов достигнет $66,2 млрд, а совокупный годовой темп роста составит 7,8% в течение прогнозируемого периода. Этот рост можно объяснить растущим спросом на продукцию в аэрокосмической и автомобильной промышленности, а также экспоненциальным ростом строительной отрасли. Термопластичные композиты используются при строительстве жилых домов, объектов инфраструктуры и водоснабжения. Такие свойства, как превосходная прочность, ударная вязкость, а также способность к вторичной переработке и изменению формы, делают термопластичные композиты идеальными для производства в строительстве.

Термопластичные композиты также будут использоваться при производстве резервуаров для хранения, легких конструкций, оконных рам, опор, перил, труб, панелей и дверей. Автомобильная промышленность является одной из ключевых областей применения. Производители уделяют особое внимание повышению топливной эффективности и для этого заменяют металл и сталь легкими термопластичными композитами. Углеродное волокно, например, весит одну пятую веса стали, поэтому оно помогает снизить общий вес автомобиля. По данным Европейской комиссии, к 2024 году целевой уровень выбросов углекислого газа для автомобилей будет повышен со 130 граммов на километр до 95 граммов на километр, что, как ожидается, увеличит спрос на термопластичные композиты в автомобильной промышленности.