новый блог

В настоящее время новые энергетические технологии, легкие технологии и интеллектуальные сетевые технологии являются тремя основными направлениями развития и технологических инноваций в автомобильной промышленности, а композитные материалы из углеродного волокна стали лидером в этой области. автомобильных легких технологий с их легким весом и высокими прочностными характеристиками. Из-за особенностей и сложности композитных материалов из углеродного волокна в этой статье исследуются технологии исследований и разработок дверей из композитного углеродного волокна с точки зрения выбора материала, структурного проектирования и оптимизации, проектирования и оптимизации компоновки, проектирования сборочных соединений, анализа моделирования, процесса. молдинг и т. д., чтобы создать легкую, интегрированную и модульную конструкцию двери.

Цитата

Легкая технология, являющаяся одной из основных технологий новых энергетических транспортных средств, является единственным способом достижения энергосбережения и сокращения выбросов, зеленого развития и продвижения беспроигрышной ситуации в автомобильной промышленности, и она стала тенденцией и тенденцией развития. автомобилей мира. Самый прямой и эффективный способ добиться легкости автомобилей — использовать легкие материалы. Пластик, армированный углеродным волокном (CFRP), обладает характеристиками высокой прочности, высокой жесткости, высокой вязкости разрушения, коррозионной стойкости, высокого демпфирования и т. д., что позволяет значительно снизить вес автомобиля, коэффициент снижения веса составляет 50%-60%, значительно увеличивая срок службы автомобиля, топливную экономичность, безопасность и комфорт, он был признан самым идеальным легким материалом в автомобильной промышленности.

Выбор материала и тестирование

В зависимости от характеристик деталей, безопасности и долговечности, а также условий нагрузки и других факторов необходимо выбрать подходящий материал для изготовления автомобильных композитных изделий. В соответствии с требованиями к производительности углеродного волокна в автомобильной промышленности обычно используются T300 и T700 в зависимости от уровня прочности углеродного волокна; По форме промежуточного материала различают препрег, ткань, однонаправленный ремень, многоосное плетеное полотно и т. д. По размеру жгута - 3К, 6К, 12К, 18К, 24К, 48К и т.д. типичными типами смол являются эпоксидная смола, полиуретан, двойная смола, фенольная смола, полиимидная смола и т. д. Выбор вышеуказанного состава материала и формы материала требует всестороннего рассмотрения внешнего вида, среда использования, производительность, стоимость, процесс и многие другие факторы.

Дверь, рассмотренная в этом блоге, выбрана из препрега на основе эпоксидной смолы, армированного тканью из двухосного углеродного волокна, марки T300, 3K.

Структурное проектирование и оптимизация

Конструкция уменьшения модели

Поскольку формирование композиционного материала происходит путем укладки многослойного препрега и наложенной вулканизации под давлением, при проектировании структуры композиционного материала необходимо учитывать техническую укладку волокон, то есть угол перехода должен быть учтен. быть максимально гладкими, а характеристики арматурных стержней и арматурных канавок должны быть уменьшены. Следовательно, после получения модели металлических данных двери и информации о расчетных точках крепления необходимо сначала упростить модель, удалить или уменьшить канавку для усиления и усиление, используемое для увеличения жесткости, а также разобраться с переходом в зоне поворота и закругленными углами. .

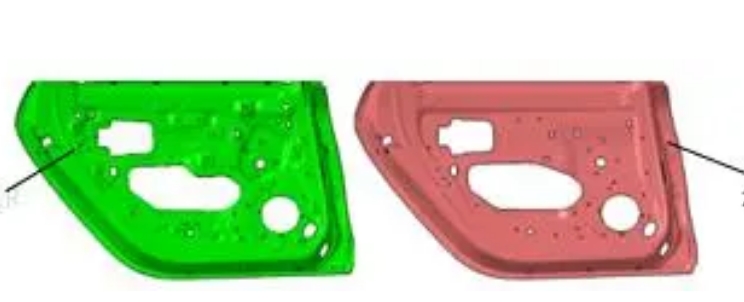

Структура металлической модели внутренней пластины двери и составной модели после упрощенной обработки показаны на рисунке.

(Зеленая часть — металлическая модель, красная часть — композитная модель)

Радиус галтели ламинированной конструкции связан с гибкостью выбранного материала, формы и толщины ламинируемой детали. Минимальный радиус закругленных углов необходимо определить совместно с производственным отделом. Если радиус закругленных углов слишком мал, в угловой зоне возникнут производственные дефекты, такие как разрыв волокон, образование мостиков и скопление смолы. Поэтому при проектировании слоистой структуры композиционных материалов следует придавать уголу больший радиус, насколько это возможно, чтобы избежать образования острых углов.

На рисунке показаны металлическая модель в углу внутренней пластины двери и композитная модель после обработки.

(Зеленая часть — металлическая модель, красная часть — композитная модель)

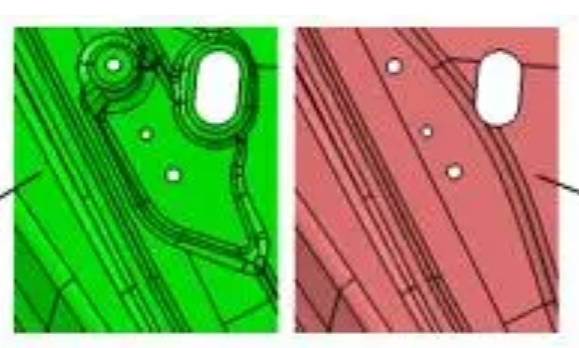

Интегрированный дизайн

Традиционная конструкция металлической двери обычно включает внешнюю пластину, внутреннюю пластину, усиливающую пластину оконной рамы, усиливающую пластину верхней и нижней петли, усиливающую пластину замка, усиливающую пластину ограничителя, усиливающую пластину поясной линии, балку для предотвращения столкновений и другие конструктивные компоненты. Общая схема взрыва модели стальной металлической двери показана на рисунке.

Преимущество композитных материалов заключается в том, что несколько деталей можно объединить в общую форму, чтобы значительно уменьшить количество деталей и крепежных деталей, упростить соединение и сборку, снизить стоимость производства композитных материалов и добиться интеграции. материалов, функций и структур.

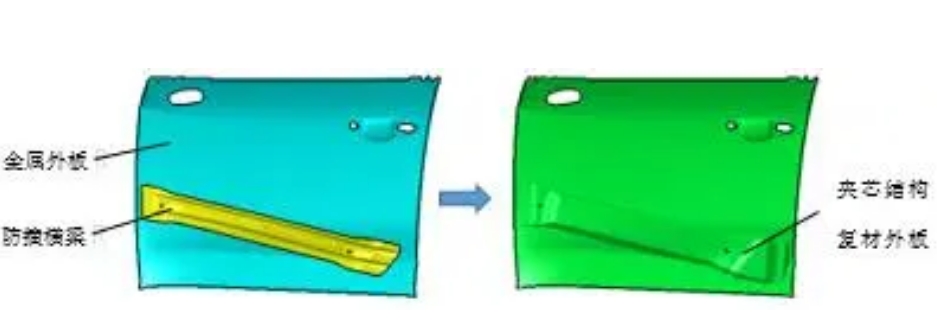

Интегрированная конструкция из композитных материалов позволяет интегрировать пластину жесткости дверного стопора, пластину жесткости замка и пластину жесткости петли во внутреннюю пластину, решить проблему установки стопора и проверки движения при условии обеспечения различных нормативных требований и показателей производительности, а также на местном уровне. утолщение места установки стопора и шарнира для повышения местной прочности и жесткости; Балка для предотвращения столкновений также может быть интегрирована в дверную пластину автомобиля, а метод проектирования сэндвич-структуры не только улучшает общую жесткость внешней пластины, но также снижает количество деталей и затраты на сборку.

На рисунке показана сэндвич-конструкция из композитного пенопласта из углеродного волокна с противоударной балкой, встроенной во внешнюю пластину.

(Слева — металлическая внешняя пластина и балка для предотвращения столкновений, справа — композитная внешняя пластина)

Проектирование и оптимизация дорожного покрытия

Многослойное проектирование является ключом к проектированию композитной структуры. Основная технология многослойного проектирования заключается в том, как передать превосходные характеристики однослойной структуры компонентам композитной структуры, чтобы многослойная структура играла роль соединения предыдущего и следующего. Таким образом, при проектировании слоев композита следует не только учитывать условия нагрузки и путь передачи силы композитных компонентов, но также обращать внимание на сложность процесса формования композита. Основными принципами структурного проектирования углеродноволокнистых композиционных материалов являются:

a) Принцип главного напряжения: ориентация волокна должна максимально соответствовать направлению главного напряжения компонента, чтобы обеспечить полную свободу несущих характеристик волокна.

b) Принцип симметричного баланса: симметричный баланс ламината позволяет избежать деформации деформации, вызванной различными эффектами сцепления после отверждения.

в) Принцип ориентации укладки: обычно используйте 0°, 90° и ±45° и другие направления укладки, минимизируйте направление укладки, чтобы упростить проектирование и строительство, а минимальная доля любого слоя дорожного покрытия составляет 10%.

d) Принцип последовательности укладки: одинаковый угол наслоения, как можно более равномерно распределенный, обычно не более 4 слоев, чтобы предотвратить расслоение, растрескивание.

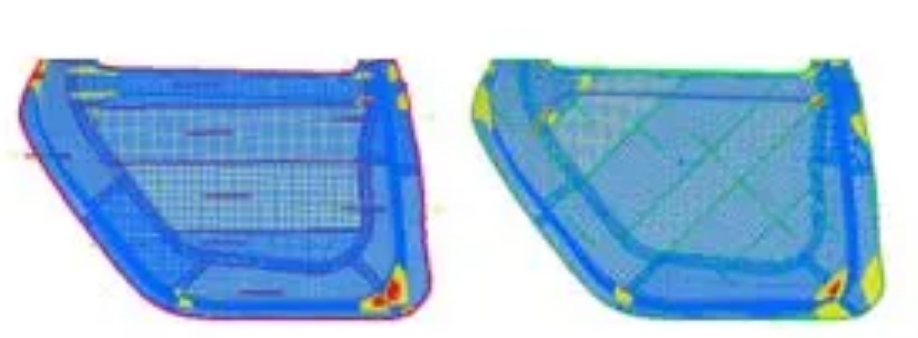

В процессе наложения виртуального процесса необходимо оценить результат наложения. В местах с плохим наложением следует использовать разумное разбиение, изменение начальной точки наложения, переднего края, заплатки и другие методы проектирования для оптимизации разделения или происхождения наложения до тех пор, пока анализ наложения не будет полностью пройден.

В этом блоге композитная внешняя пластина из углеродного волокна имеет простую структуру, гладкую на вид и непосредственно покрыта выбранным препрегом. Структура внутренней пластины более сложная, для соответствия технологии покрытия препрега ее необходимо разделить.

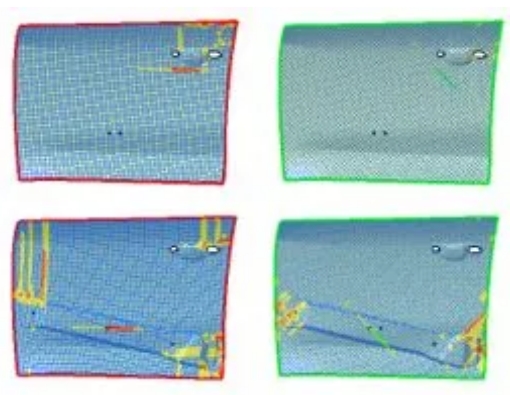

На основе программного обеспечения для проектирования композитных материалов Siemens Fibersim была проанализирована и оптимизирована покрываемость внешних и внутренних плат. Покрываемость внутренних и внешних плит была хорошей и могла удовлетворить производственные потребности.

Эффект облицовки дверной панели показан на рисунке, а эффект облицовки дверной панели показан на рисунке.

(Эффект покрытия внешней панели)

(Эффект наложения внутренней панели двери)

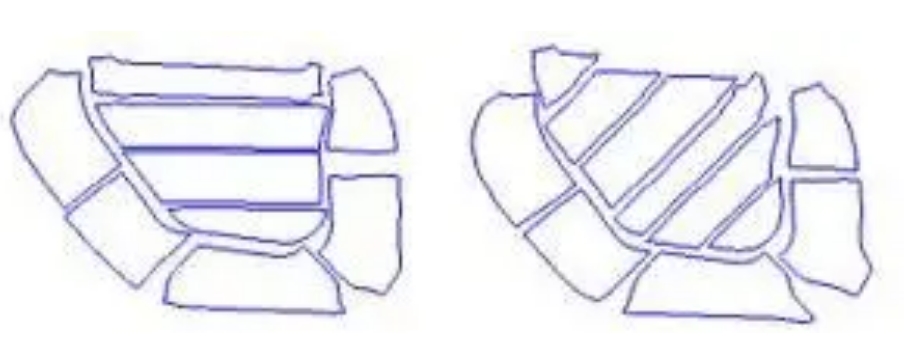

Диаграмма распространения используется для изготовления композитных дверей, а полученные данные могут быть непосредственно использованы в качестве информации, идентифицируемой автоматической машиной для резки ткани. Схема укладки внутренней панели углепластиковой двери в направлении 0/90° представлена на рисунке.

(Разработка компоновки внутренней панели двери)

Проектирование и сборка соединений

В технологии проектирования составных соединений, как правило, необходимо учитывать размер переносимой нагрузки на конструктивную часть, важность соединительной части, характеристики материала соединяемой детали и другие факторы, помимо экологических факторов. условий, обнаруживаемости, разборки и ремонтопригодности, а также технологических и производственных затрат. Соединение композитного материала обычно делится на механическое соединение, клеевое соединение и гибридное соединение.

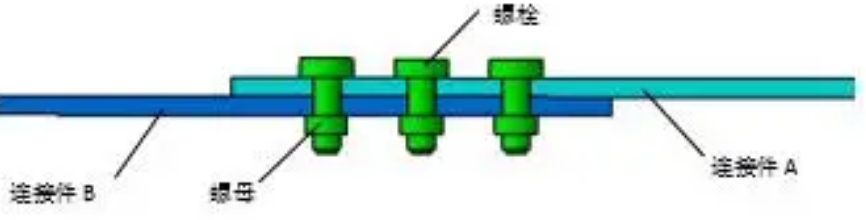

Механическое соединение

(Слева направо: разъем B, гайка, болт, разъем A)

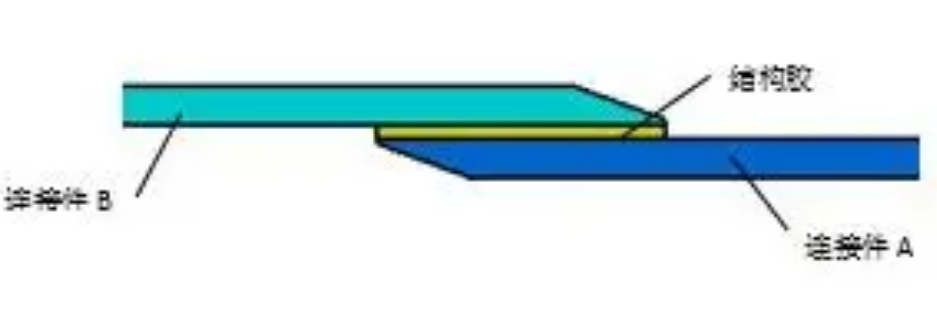

Клейное соединение

Склеивание композиционных материалов подразумевает соединение частей в неразъемное целое с помощью клея, что является практичной и эффективной технологией соединения и широко используется при соединении композиционных материалов. Структурная конструкция клеевого соединения также разнообразна: в зависимости от формы клея можно разделить на плоское внахлест, угловое внахлест, Т-образное соединение и трубчатое соединение, стержневое соединение и другие формы; В зависимости от способа склеивания материала его можно разделить на стыковое соединение, соединение внахлест, пробочное соединение, ступенчатое соединение внахлест и так далее.

Схема клеевого соединения представлена на рисунке.

(Слева направо: разъем B, конструкционный клей, разъем A)

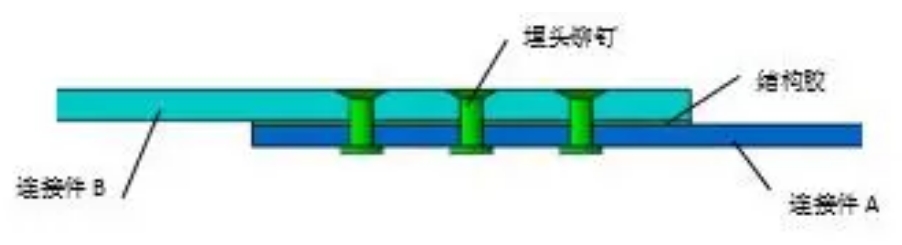

Гибридное соединение

(Слева направо: разъем B, заклепка с потайной головкой, конструкционный клей, разъем A)

Процесс формования и обработки

Процесс формирования

Технологии формования и производства современных композитов на основе смолы можно в основном разделить на две категории, а именно мокрое формование и сухое формование.

Обычные методы влажного формования включают трансферное формование смолой (RTM), вакуумное формование (VARI) и так далее.

Обычные методы сухой формовки включают формовку в автоклаве, штамповку и так далее. Для крупных размеров сложной формы, высокой степени интеграции деталей, применяют автоклавное формование. Для более мелких высокоточных деталей их обычно отливают.

Выбор процесса формования композита из углеродного волокна осуществляется одновременно с выбором сырья. В этой статье материал препрега выбран как для наружных, так и для внутренних панелей, а методом формования определено сухое формование. Учитывая его большие размеры, высокие требования к точности монтажных поверхностей и монтажных отверстий, особенно качество поверхности наружных панелей должно достигать класса А, а структура внутренних панелей сложна и ламинирована переменной толщиной, как внутренние, так и наружные панели отливаются методом формы для двусторонних жестких препрегов.

обработка

После отверждения и формования композитный материал также необходимо обработать, что обычно требует сверления, обрезки, шлифовки и т. д., особенно для сложных композитных изделий, таких как дверь, а также внутренние и внешние пластины, количество отверстий составляет большой, сложный, высокоточный, трудоемкий и дорогой.

Обработка изделий из композитных материалов из углеродного волокна обычно делится на традиционные методы обработки и передовые методы обработки, традиционный метод обработки в основном соответствует технологии и оборудованию обработки металла, а усовершенствованный метод обработки композитных материалов значительно улучшает качество обработки и производительность продукта. Традиционные методы обработки не могут удовлетворить требования к качеству обработки, но также могут привести к повреждению композитных изделий и даже к повреждению, передовые методы обработки и оборудование дороги, а стоимость обработки слишком высока.

Передовые технологии обработки включают лазерную обработку, водоструйную обработку под высоким давлением, ультразвуковую обработку и другие технологии.

Завершение обсуждения

Вышеупомянутый процесс и технология проектирования дверной конструкции из композитного углеродного волокна были проверены в ряде проектов, но неизбежно наличие недостатков, таких как экономичность, ремонтопригодность и производственные мощности, а также другие факторы, которые стали препятствиями для автомобильных компаний при переходе на рынок углеродного волокна. С непрерывным развитием промышленности углеродного волокна и растущей зрелостью технологий облегчения автомобильной промышленности применение композитных материалов из углеродного волокна в автомобильной промышленности будет более обширным.