новый блог

Возможно, одним из наиболее важных компонентов электромобиля (EV) является то, что сохраняет аккумулятор сухим, прочным и безопасным в случае аварии или пожара.

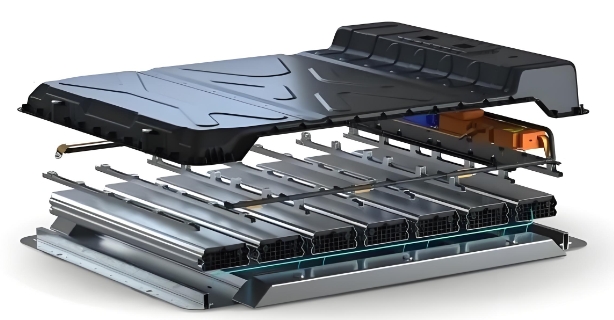

Для описания этого компонента используется множество терминов: корпус, кожух, лоток, коробка и корпус; Основные материалы, используемые в настоящее время для изготовления корпусов аккумуляторных блоков, включают сталь, алюминий и композитные пластики.

Неудивительно, что комплектная аккумуляторная батарея электромобиля довольно тяжелая и обычно составляет около 40% от общего веса автомобиля; Принимая во внимание состав аккумуляторной батареи (ячейки и модули, терморегуляция, система управления аккумулятором (BMS), сепараторы и т. д.), легко понять, почему они также очень дороги, составляя до 50 % стоимости автомобиля. .

Вот почему с батареями необходимо обращаться осторожно во время использования и после использования в электромобилях; Когда срок службы аккумуляторной батареи в электромобиле подходит к концу, будь то в результате переработки или вторичного использования, она все еще может многое предложить миру, поэтому силовая батарея должна легко разбираться и перерабатываться.

1.Съемный

Но корпуса аккумуляторов, используемые в первых электромобилях, выпущенных после 2010 года, были спроектированы так, чтобы быть плотно закрытыми. Это доводит до крайности необходимость обеспечения непроницаемости, ударопрочности, огнестойкости, водостойкости и защиты от несанкционированного доступа, в результате чего батареи и процессы переработки практически невозможно отремонтировать, что часто требует людей в защитных костюмах, чтобы вскрыть защитные кожухи. Ключом к современным стратегиям проектирования корпусов аккумуляторных батарей являются разборка, защита от пожара и перегрева, устойчивость к сбоям и возможность вторичной переработки. Но рынок аккумуляторов для электромобилей быстро растет, с частыми изменениями в химическом составе аккумуляторов, форматах упаковки аккумуляторов (мягкая упаковка, цилиндрическая, призматическая) и технологии аккумуляторов, а появление технологии твердотельных аккумуляторов становится все ближе. Все это влияет на корпуса аккумуляторов электромобилей.

Как мы увидим, роль аккумуляторных корпусов в конструкциях транспортных средств постоянно меняется, возрастают требования к конструкции, что, в свою очередь, поднимает вопросы о доступности материалов, методах соединения и требованиях к удобству эксплуатации. Около 80% электромобилей в настоящее время используют алюминиевые корпуса аккумуляторов, а в остальных преобладают стальные, но новые термопластические решения предлагают легкую и инновационную альтернативу металлическим решениям.

2. Выбор материала корпуса аккумуляторной батареи

Вековые споры между сталью и алюминием продолжаются в мире корпусов аккумуляторов, причем каждый поставщик утверждает, что он подходит лучше, чем другой. Производители стали рекламируют его преимущества в высокой прочности, формуемости и ремонтопригодности, а также в экономической эффективности и более низком углеродоемкости производства по сравнению с другими материалами.

3. Корпус аккумуляторной батареи

Очевидно, что аккумуляторный шкаф — это больше, чем просто коробка, это крупный структурный компонент безопасности, роль и требования к производительности которого создают возможности для творчества и инновационных разработок. Для поставщика материалов это отражается в программе интеграции нескольких деталей (MPI), которая последовательно объединяет несколько деталей, отштампованных из LWB (листа, сваренного лазером), в деталь, отштампованную горячим способом. Уменьшите количество необходимых операций соединения.

4. Защита от термического разгона

Основным направлением деятельности аккумуляторов для электромобилей является управление температурным режимом и защита от неконтролируемого перегрева, и именно здесь термопласты проявляют себя с лучшей стороны. Организация по безопасности UL Solutions разработала новый строгий тест на термический разгон под названием UL 2596 («Метод испытания термических и механических свойств материалов корпусов аккумуляторных батарей»), который включает в себя 25 цилиндрических ячеек из проверяемого материала. Термический разгон (18650) в стальном аккумуляторном блоке. Свойства термопластических материалов SABIC таковы, что когда в ходе этого испытания образец материала подвергался воздействию пламени при температуре 1000 градусов Цельсия в течение более 5 минут, температура на стороне аккумуляторного блока была ниже 200 градусов Цельсия, без необходимость теплоизоляции, необходимой для алюминиевых и стальных корпусов. одеяло). Это связано с тем, что термопластические материалы, разработанные SABIC, начинают обугливаться под воздействием огня и со временем расширяться. Это означает, что он не передает тепло — уникальное свойство термопластических материалов. Со временем, как панцирь черепахи, он становится защитным слоем от огня и теплопередачи. Стандартные пластмассы не проходят этот тест, но пластик толщиной в миллиметр проходит каждый раз. Кроме того, формование термопластических оболочек может вдохновить на творчество и повысить универсальность материала.

5. Замена аккумулятора электромобиля

Особой особенностью аккумуляторной технологии электромобилей является то, что при замене батареи ключевую роль будет играть корпус, при этом безопасное и эффективное извлечение и хранение аккумулятора во многом будет зависеть от характеристик корпуса аккумулятора. До тех пор, пока Better Place не прекратила свое существование в 2013 году, замена аккумуляторов, казалось, имела место в любой экосистеме электромобилей. Но цифры растут, особенно благодаря китайским автопроизводителям Nio и Geely (LFT-G работает на Geely).

Уве Фрисс, руководитель отдела кузовостроения, сборки и разборки немецкого научно-исследовательского института Фраунгофера, Института станков и технологий формовки (IWU), считает, что если будет реализована замена батареи по принципу «включай и работай», эффект будет быть огромным. Фактический опыт обращения с предметами общего пользования требует дополнительных защитных кожухов и необходимых систем мониторинга состояния для обнаружения неправильного обращения. Обе системы требуют дополнительных компонентов и затрат.

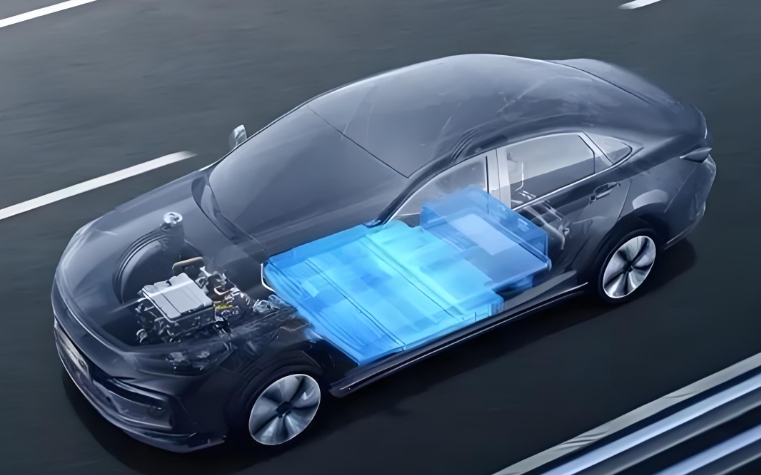

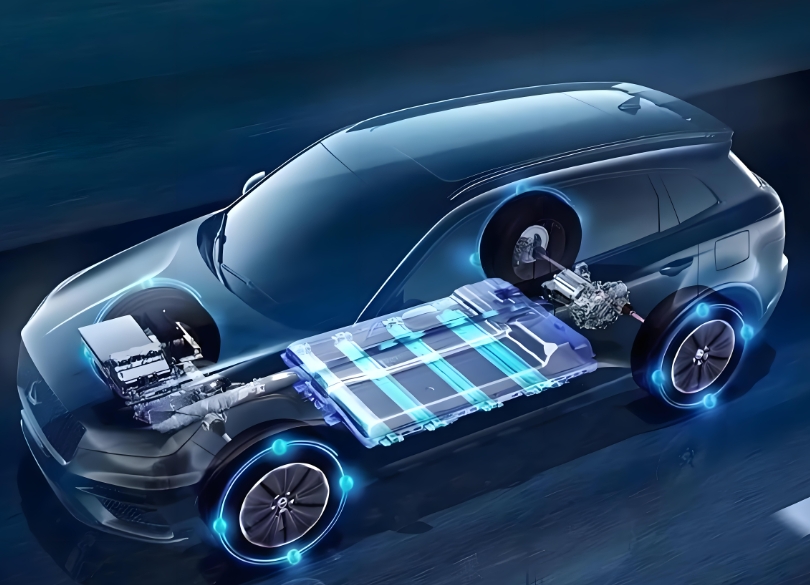

6. Роль аккумуляторного отсека в корпусе белого цвета

Еще одним ключевым достижением в области аккумуляторных технологий, влияющим на корпуса, является эволюция роли аккумуляторов электромобилей в кузове белого цвета. Корпуса аккумуляторов, изначально являвшиеся опорным компонентом «белого кузова», теперь становятся структурными частями «белого кузова», а автопроизводители даже изучают возможность использования аккумуляторов «батарея-к-кузову» и структурных аккумуляторов, где конструкция корпуса может быть ключевым фактором. . Сталелитейная промышленность в настоящее время конкурентоспособна с точки зрения стоимости и производительности аккумуляторных блоков, встроенных в кузов, в отношении верхних крышек аккумуляторов, нижних кожухов и рам. Алюминий является очень эффективным решением для аккумуляторной батареи по сравнению с некоторыми другими вариантами, благодаря его теплопроводности и снижению веса. Свобода проектирования, обеспечиваемая термопластами в конструкциях аккумулятор-корпус, может обеспечить хорошую ценность с точки зрения функциональной интеграции и производства сложной геометрии с уменьшенным количеством компонентов.

7. Sэкологичный

Однако разработка аккумуляторных блоков в качестве структурных компонентов имеет значительные последствия для других аспектов, в частности, для устойчивого производства, жизненного цикла компонентов и безотходности.

Большинство автопроизводителей уделяют особое внимание ремонтопригодности, поэтому к корпусам аккумуляторных батарей часто можно получить доступ, снять и заменить. Но он также признал текущую неремонтопригодность. Большинство дилеров не ремонтируют батарею, а вместо этого отправляют ее обратно OEM-производителям или другим назначенным третьим лицам для обработки. Когда дело доходит до аккумуляторов электромобилей, ремонтопригодность не менее важна, чем возможность вторичной переработки, и гораздо более эффективна в стремлении к устойчивому транспорту. Быстрое развитие технологии аккумуляторов для электромобилей является хорошей новостью для потребителей. Оно также открывает захватывающие возможности и проблемы для автопроизводителей и поставщиков.

8. Требования к характеристикам корпусов аккумуляторных батарей электромобилей

1)Механическое поведение

Жесткость корпуса аккумуляторной батареи особенно важна. В большинстве электромобилей корпус аккумуляторной батареи является важной частью конструкции автомобиля, и его характеристики играют важную роль в общей жесткости кузова. Для этого требуется, чтобы корпус аккумуляторной батареи отвечал требованиям безопасности при лобовых и боковых ударах.

2)Термологический контроль и огнестойкость

Еще одним преимуществом композитного корпуса аккумуляторной батареи является то, что теплопроводность композитов, армированных углеродным волокном, в 200 раз ниже, чем у алюминиевого сплава, и они имеют лучшую изоляцию. Таким образом, композитный корпус аккумуляторной батареи выдерживает лучше, чем традиционные металлические корпуса. Производительность при высоких и низких температурах. Идеальная рабочая температура широко используемых в настоящее время литий-ионных батарей составляет от 10 до 40°C, что обычно требует добавления системы управления холодом/терморегулированием. Композитный корпус имеет лучшую теплоизоляцию и требует меньше энергии в тепловых условиях, что еще больше повышает эффективность автомобиля и снижает общее энергопотребление. Помимо положительного влияния на управление температурным режимом, низкая теплопроводность является отличной предпосылкой для эффективной огнезащиты.

Благодаря добавлению антипиренов композитные оболочки могут легко соответствовать требованиям огнестойкости, таким как UL94-V-0 и UL94-5VB.

3)Другие свойства

Кроме того, корпус сэндвич-аккумулятора лучше отвечает требованиям защиты от коррозии и обеспечивает лучшую герметизацию. Электромагнитное экранирование в критических зонах может быть достигнуто за счет проектирования структуры волокна и объемного содержания волокна. В то же время применение композитных материалов предоставляет больше места для комплексного проектирования, а соответствующие усовершенствованные компоненты, дополнительные компоненты, соединительные компоненты, датчики и т. д. могут быть интегрированы в конструкцию.

9. Анализ производственного процесса и отражение стоимости термопластических и армированных пластиковых материалов в корпусах аккумуляторов

По сравнению с металлическими компонентами цельнопластиковые корпуса большой площади могут сократить время цикла и помочь снизить вес транспортного средства, тем самым увеличивая запас хода электромобилей (EV). Lanxess и Kautex Textron несколько лет сотрудничали, чтобы выяснить, можно ли спроектировать и изготовить корпуса аккумуляторов для электромобилей из инженерных термопластов. Используя термопластик с длинными волокнами (D-LFT) и смолу полиамида 6 (PA 6), они разработали демонстратор технологии в рамках технико-экономического обоснования. Исследовательская система имеет размеры 1400*1400 мм (длина*ширина) и представляет собой большой и сложный полностью пластиковый корпус, вес которого измеряется двузначными числами килограммов. Цель исследовательского проекта — продемонстрировать преимущества термопластов перед металлами с точки зрения снижения веса и стоимости, функциональной интеграции и электроизоляционных свойств. Феликс Хаас, директор по разработке продукции Coster, объяснил: «В качестве первого шага мы отказались от использования металлических армированных конструкций и в то же время доказали, что можем коммерчески производить эти сложные и крупные компоненты». Доктор Кристофер Хуфс, руководитель проекта электронных силовых систем в LANXESS, добавил: «Coaster и LANXESS надеются использовать результаты сотрудничества для запуска научно-исследовательских проектов серийного производства автомобилей. производители.â