новый блог

Введение

Армированные волокном полимерные композиты благодаря своему легкому весу и высокопрочным характеристикам нашли применение во многих областях, особенно в транспортном секторе, где они могут эффективно снизить вес транспортного средства и лучше достичь экономии энергии и сокращения выбросов. . Среди них полиамидные материалы, армированные длинным стекловолокном (LGF) (PA/LGF), широко используются в производстве конструктивных компонентов автомобилей благодаря своим превосходным комплексным характеристикам, играющим важную роль в разработке легких транспортных средств.

Факторы, влияющие на характеристики композитов PA/LGF, многочисленны, включая содержание стекловолокна, диаметр, длину, прочность, межфазную совместимость, добавки, технологию обработки и многое другое. Лю Чжэнцзюнь и другие подготовили композиты PA6, армированные LGF, и обнаружили, что по мере увеличения содержания LGF (0–60%) свойства композитов на растяжение и изгиб значительно улучшаются. Ударная вязкость с надрезом первоначально демонстрировала ту же тенденцию, но уменьшалась, когда содержание LGF превышало 50%. Результаты исследований Чжан Чжицзяня показали, что когда диаметр коротких стекловолокон (SGF) составлял 10-15 мкм, а при увеличении диаметра с 10 мкм до 15 мкм, прочность на растяжение и ударную вязкость композитов PA66/SGF уменьшалась примерно на 20% и 28% соответственно. На основании этого они пришли к выводу, что чем меньше диаметр волокна, тем больше площадь контакта между волокном и матрицей смолы при одинаковом содержании волокна, что приводит к лучшим композитным эффектам.

Гао Чжицю сравнил характеристики высокопрочного стекловолокна и обычного бесщелочного стекловолокна, армированного композитами PA6, и результаты показали, что, когда содержание обычного стекловолокна составляло 40%, а содержание высокопрочного стекловолокна - 32,2%, последний композит имел значительно более высокие свойства на растяжение, изгиб и удар. Ян и др. исследовали влияние начальной длины LGF на механические свойства композитов и обнаружили, что как остаточная длина стекловолокна, так и ударная вязкость линейно возрастают с увеличением длины гранул, тогда как прочность на разрыв сначала снижается, а затем увеличивается с увеличением длины гранул. Чжан Ю и др. изучили влияние двух компатибилизаторов, полиолефинового эластомера с привитым малеиновым ангидридом (POE-g-MAH) и этиленпропилендиенового мономерного каучука с привитым малеиновым ангидридом (EPDM-g-MAH), и их содержания на механические свойства и реологическое поведение PA66. /ЛГФ. Результаты показали, что когда содержание двух компатибилизаторов находилось в диапазоне 0–10%, остаточная длина стекловолокон уменьшалась с увеличением содержания компатибилизатора, в то время как прочность на разрыв сначала увеличивалась, а затем уменьшалась с пиком. значение при содержании компатибилизатора 2,5%. Ударная вязкость с надрезом увеличивалась с увеличением содержания компатибилизатора. Лаура и др. изучили влияние содержания стекловолокна и EPDM-g-MAH на прочность на разрыв и ударную вязкость PA6, и, регулируя содержание стекловолокна и каучука, можно было получить композиты PA6 с лучшими характеристиками. Го Хэнцзе и др. исследовали влияние этиленбис(стеарамида) (TAF), модифицированного смазкой из стекловолокна, на механические свойства, производительность обработки и качество поверхности композитов PA66/GF. Результаты показали, что соответствующее количество (0,5–0,7%) TAF оказывает усиливающий эффект, улучшая текучесть композита по мере увеличения содержания TAF, а также значительно улучшая гладкость и уменьшая обнажение волокон и проблемы с плавающими волокнами. Томасон изучил влияние диаметра, содержания и длины стекловолокна на прочность и удлинение при разрыве композитов PA66 и обсудил полученные результаты с использованием соответствующих моделей.

В этом исследовании композиты PA66/LGF были изготовлены с использованием специально разработанного устройства для пропитки расплавом, и были охарактеризованы их механические свойства, межфазная адгезия и другие аспекты. Было изучено влияние содержания стекловолокна, содержания смазочного материала, содержания добавок, улучшающих совместимость, и длины гранул на конечные характеристики композитов, что обобщило разработку оптимальной рецептуры.

Подготовка проб

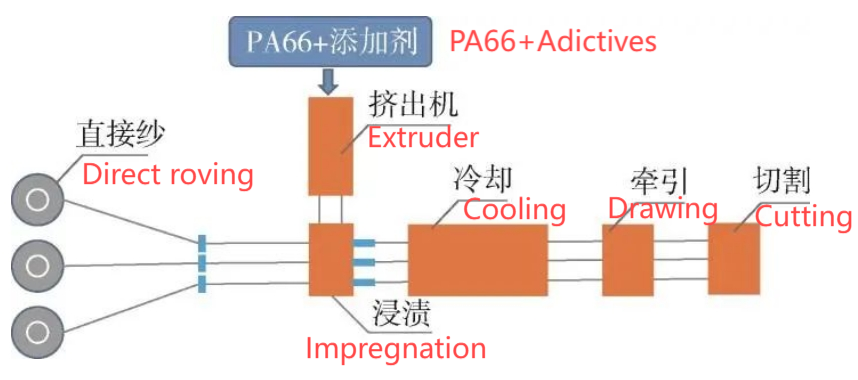

Приготовление гранул композиционного материала PA66/LGFпоказано на рисунке 1. Сначала сырье PA66 сушат в вакуумной сушильной печи при температуре 80°C в течение 4 часов. Затем PA66, 1098, 168, TAF и EPDM-g-MAH равномерно смешивают в соотношениях 100 частей, 0,2 частей, 0,2 частей и от 0 до 1,2 частей соответственно и добавляют через загрузочное отверстие экструдера. Смесь плавится и экструдируется через двухшнековый экструдер в специально сконструированную головку. Тем временем ровинг из стекловолокна диспергируется с помощью дисперсионного валика и втягивается в специальную матрицу, где на него наносится и диспергируется матрица из расплавленной смолы. Композиционный материал после нанесения покрытия вытягивают и охлаждают в воде, затем разрезают на гранулы желаемой длины с помощью резака для гранул. Наконец, гранулы сушат в сушильном шкафу при температуре 100°C в течение 24 часов, а затем впрыскивают в стандартные тест-полоски с помощью машины для литья под давлением при температуре 285°C.

Рисунок 1: Процесс приготовления гранул PA66/LGF

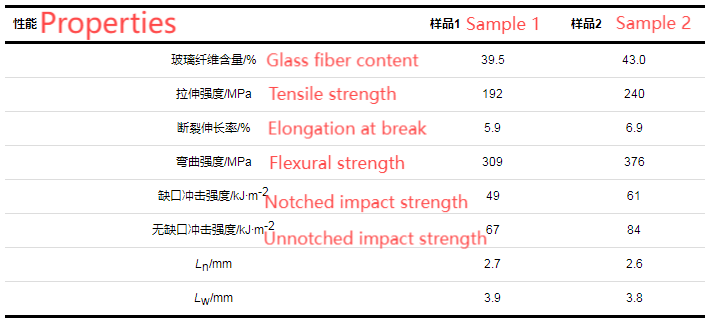

Таблица 1: Общие свойства композитов PA66/LGF с различным содержанием стекловолокна

Рисунок 2: Распределение остаточной длины стекловолокна в образце 1 и образце 2

2.2 Влияние содержания TAF в смазке на свойства композита

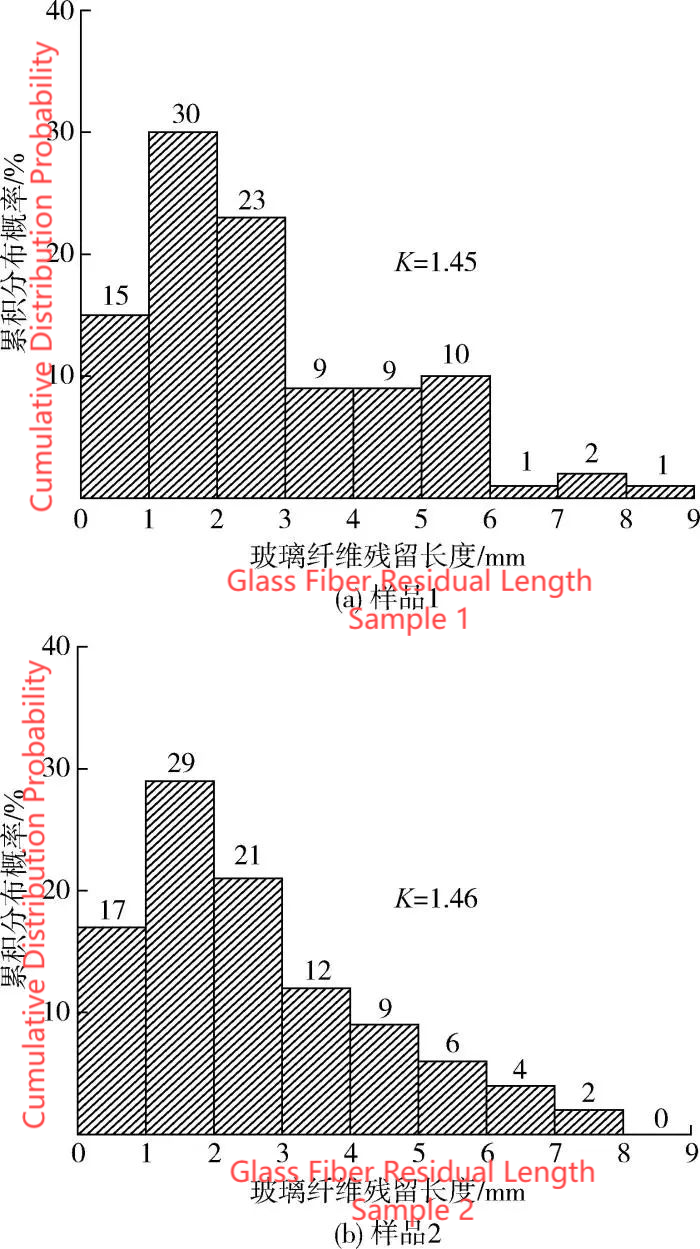

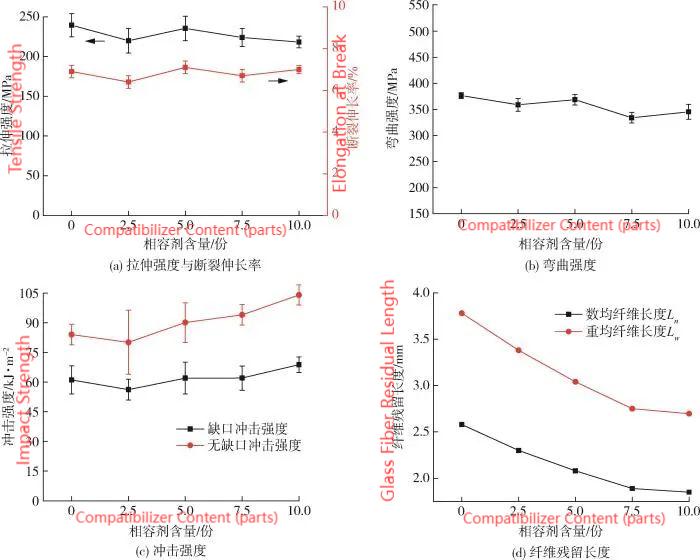

По результатам раздела 2.1 содержание стекловолокна в композите было зафиксировано на уровне 43 %, длина гранул – 12 мм, диаметр матрицы – 2,4 мм. Влияние содержания TAF от 0 до 1,2 частей на характеристики композитов PA66/LGF было дополнительно изучено, и соответствующие характеристики образца показаны на рисунке 3. Как можно видеть, за исключением прочности на растяжение, механические свойства композитов первоначально улучшаются. и затем снижается с увеличением содержания TAF, хотя эффект относительно невелик. Однако остаточная длина стекловолокна значительно больше по сравнению с системой без TAF. Это указывает на то, что добавление TAF помогает увеличить остаточную длину стекловолокон, тем самым улучшая различные механические свойства, такие как прочность и ударная вязкость. Однако чрезмерный TAF снижает этот эффект усиления и даже приводит к тенденции к снижению.

Рисунок 3: Влияние содержания TAF на характеристики композитов PA66/LGF

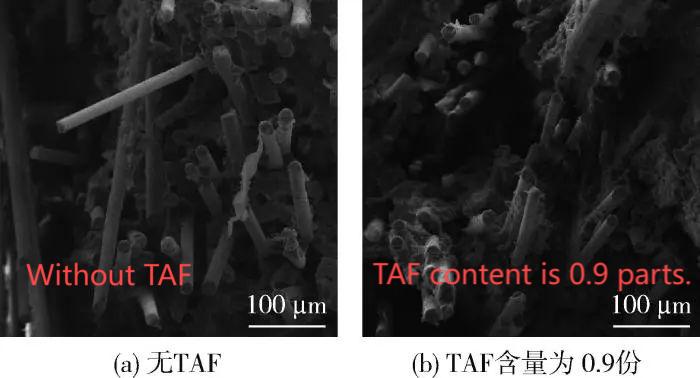

Из рисунка 4 видно, что после добавления ТАФ поверхность стекловолокон становится более шероховатой, а количество связанной смолы значительно увеличивается. Это указывает на то, что межфазное соединение заметно усиливается, а выдергивание волокна требует преодоления большего межфазного трения, тем самым потребляя больше энергии. Благодаря наличию в ТАФ низкомолекулярных сегментов гибкой цепи, таких как этилен-бис-стеарамид (ЭБС), его прочность значительно ниже, чем у полиамида. Следовательно, когда TAF избыток, прочность системы имеет тенденцию к снижению. Кроме того, смазывающее действие EBS ослабляет межмолекулярные силы между полиамидными цепями, что приводит к проскальзыванию между молекулами и снижению прочности системы. Влияние TAF на остаточную длину стекловолокна можно понять следующим образом: смазочные свойства сегментов EBS могут ослабить фрикционные взаимодействия между стекловолокнами, а также между волокнами и оборудованием. В результате общий эффект заключается в значительном увеличении остаточной длины стекловолокна.

Рисунок 4: Поверхность ударного разрушения композитов PA66/LGF с различным содержанием TAF

2.3 Влияние содержания компатибилизатора на свойства композита

Используемый в этом исследовании агент совместимости представляет собой EPDM-g-MAH, где малеиновый ангидрид может реагировать с гидроксильными группами на поверхности стекловолокон и эпоксидными группами связующего агента, а также вступать в реакцию с концевыми аминогруппами ПА66. Это образует химический связующий слой, который соединяет стекловолокна и матрицу PA66, еще больше улучшая межфазное соединение. Поэтому EPDM обычно используется в качестве модификатора ударной вязкости для улучшения ударных характеристик материала. При фиксированном содержании стекловолокна на уровне 43%, содержании TAF на уровне 0,6 частей и длине гранул на уровне 12 мм было исследовано влияние изменения содержания EPDM-g-MAH от 0 до 10 частей на характеристики композитов PA66/LGF, и результаты показаны на рисунке 5.

Рисунок 5: Влияние содержания компатибилизатора на характеристики композитов PA66/LGF

На рисунках 5(a) и 5(b) показано, что влияние содержания агента совместимости на прочность на разрыв и прочность на изгиб композитов PA66/LGF относительно невелико и в целом имеет тенденцию к снижению по сравнению с тем, когда агент совместимости не добавляется. Влияние присадки, улучшающей совместимость, на прочность композита в основном обусловлено тремя аспектами:

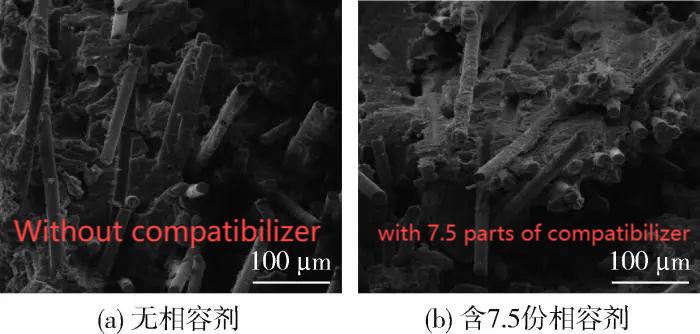

Эффект межфазного связывания малеинового ангидрида повышает прочность композита. Как показано на рисунке 6, после добавления вещества, улучшающего совместимость, количество смолы, связанной с поверхностью стекловолокон, значительно увеличивается, а межфазное соединение между стекловолокнами и смоляной матрицей заметно усиливается.

EPDM имеет гибкую структуру, а его прочность значительно ниже, чем у смолы PA66. Поэтому его добавление снижает общую прочность системы.

Хотя добавление компатибилизатора усиливает межфазное соединение, повышенная вязкость системы приводит к увеличению трения во время обработки, что уменьшает остаточную длину стекловолокон [рис. 5(d)], что приводит к снижению прочности на разрыв.

Принимая во внимание эти факторы, добавление агента совместимости существенно не влияет на прочность на растяжение и изгиб. Однако при использовании слишком большого количества компатибилизатора прочность на растяжение и изгиб снижается из-за заметного уменьшения остаточной длины стекловолокон и большого количества гибких сегментов EPDM. Поэтому чрезмерное использование агента совместимости не рекомендуется.

Рисунок 6: Поверхность ударного разрушения композитов PA66/LGF с различным содержанием компатибилизатора

На рисунке 5(c) показано, что ударная вязкость композитов PA66/LGF увеличивается с увеличением содержания компатибилизатора. Это связано с тем, что добавление компатибилизатора увеличивает прочность межфазного соединения, увеличивая силу вязкости, которую необходимо преодолеть во время выдергивания волокна, что приводит к большему рассеянию энергии. Кроме того, EPDM, как агент, повышающий ударную вязкость резины, может действовать как точки концентрации напряжений, что помогает рассеивать энергию удара. Следовательно, по мере увеличения содержания упрочнителя ударная вязкость имеет тенденцию к увеличению. Когда содержание компатибилизатора достигает 10 частей, ударная вязкость с надрезом и без надреза увеличивается на 13% и 24% соответственно по сравнению с композитами без компатибилизатора.

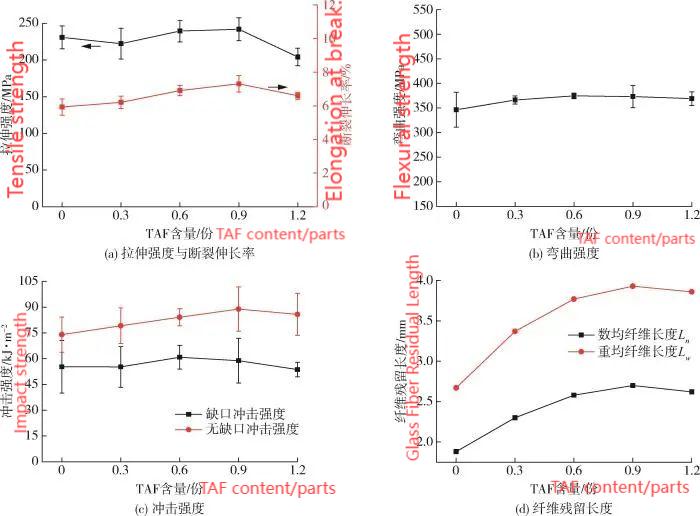

2.4 Влияние длины гранул на свойства композита

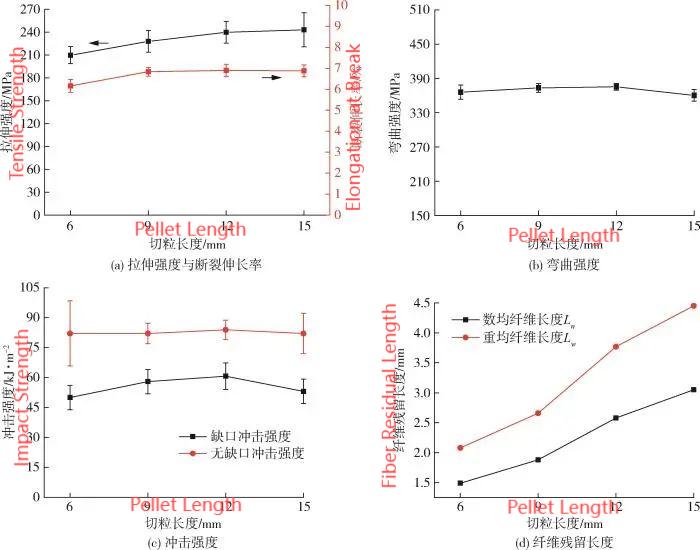

При фиксированном содержании стекловолокна на уровне 43% и содержании TAF на уровне 0,6 частей было дополнительно изучено влияние длины гранул на характеристики композитов PA66/LGF, при этом длина гранул была установлена на уровне 6, 9, 12 и 15 мм. Соответствующие характеристики показаны на рисунке 7. Рисунок 7 показывает, что прочность на разрыв и удлинение при разрыве композитов PA66/LGF увеличиваются и имеют тенденцию к стабилизации с увеличением длины гранул. Хотя прочность на изгиб и ударная вязкость композитов PA66/LGF также увеличиваются с увеличением длины гранул, общий эффект незначителен: максимальные значения наблюдаются, когда длина гранул составляет 12 мм.

Рисунок 7: Влияние длины гранул на характеристики композитов PA66/LGF

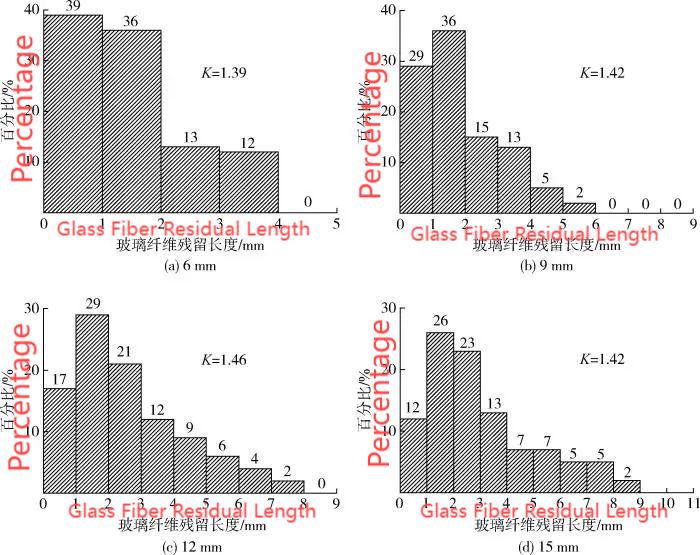

Как показано на рисунке 7(d), остаточная длина стекловолокон значительно увеличивается с увеличением длины гранул. Чем больше остаточная длина стекловолокна, тем выше общая вязкость и тем большее напряжение может передаваться через интерфейс на стекловолокна, тем самым улучшая прочность на изгиб. По мере увеличения остаточной длины стекловолокна как разрыв связи между волокном и матрицей смолы, так и выдергивание волокна сталкиваются с большим сопротивлением, что приводит к увеличению рассеивания энергии удара, тем самым повышая ударную вязкость. Кроме того, чем больше остаточная длина стекловолокна, тем выше прочность на разрыв. Хотя предел прочности композитного материала определяется не только остаточной длиной стекловолокон, но и ориентацией волокон, на рисунке 8 показано, что большая часть остаточной длины стекловолокна сосредоточена в диапазоне 0–5 мм, где ориентация волокон строго ориентирована вдоль направления потока. Таким образом, можно приблизительно предположить, что их критическая длина волокон одинакова, то есть чем больше остаточная длина стекловолокна, тем выше прочность на разрыв.

Рисунок 8: Распределение остаточной длины стекловолокна при различной длине гранул

Заключение

(1) Содержание стекловолокна существенно влияет на общие характеристики композитов PA66/LGF; более высокое содержание стекловолокна может заметно улучшить механические свойства композитов.

(2) Добавление смазки TAF может улучшить текучесть системы и внешний вид формованных деталей. Соответствующее количество TAF может улучшить прочность композитов, при этом оптимальное содержание контролируется на уровне от 0,6 до 0,9 частей.

(3) Введение добавки, улучшающей совместимость EPDM-g-MAH, может значительно улучшить межфазное соединение между стеклянными волокнами и матрицей PA66, повышая ее ударную вязкость. Однако чрезмерное использование компатибилизатора может привести к снижению прочности на растяжение и изгиб; поэтому, учитывая общее влияние на механические свойства, добавление следует контролировать на уровне около 5 частей.

(4) Увеличение длины гранул может значительно увеличить остаточную длину стекловолокон в системе, улучшая прочность на разрыв, но мало влияет на прочность на изгиб и ударную вязкость. Учитывая фактическую производительность обработки и тенденцию влияния на механические свойства, длину гранул можно контролировать на уровне около 12 мм.