новый блог

Сегодня технология аддитивного производства позволила создавать термопластические материалы, металлы, керамику и светочувствительные смолы для удовлетворения потребностей различных отраслей промышленности, таких как аэрокосмическая, автомобильная или биомедицинская.

Современные композитные материалы, такие как армированные волокнами композиты, также можно печатать на 3D-принтере. Армирование композитных материалов, обычно в виде порошка или нити, имеет лучшие механические свойства, чем традиционные мономерные полимерные материалы, такие как меньшая плотность, более высокая жесткость и ударопрочность, что привлекает все больше и больше внимания к аддитивному производству композитов. материалы.

В этой статье будут представлены советы экспертов по композитам о том, как интегрировать композитную 3D-печать в различные производственные цепочки.

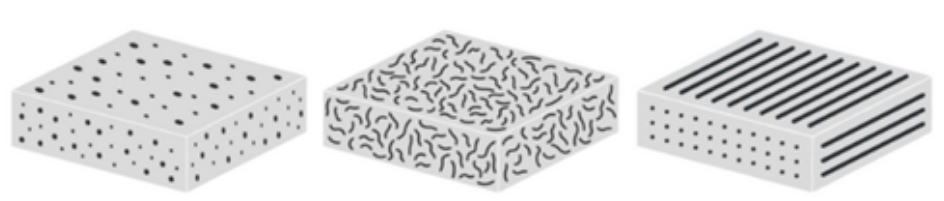

Композит с частицами/Композит с короткими волокнами/Композит с длинными волокнами

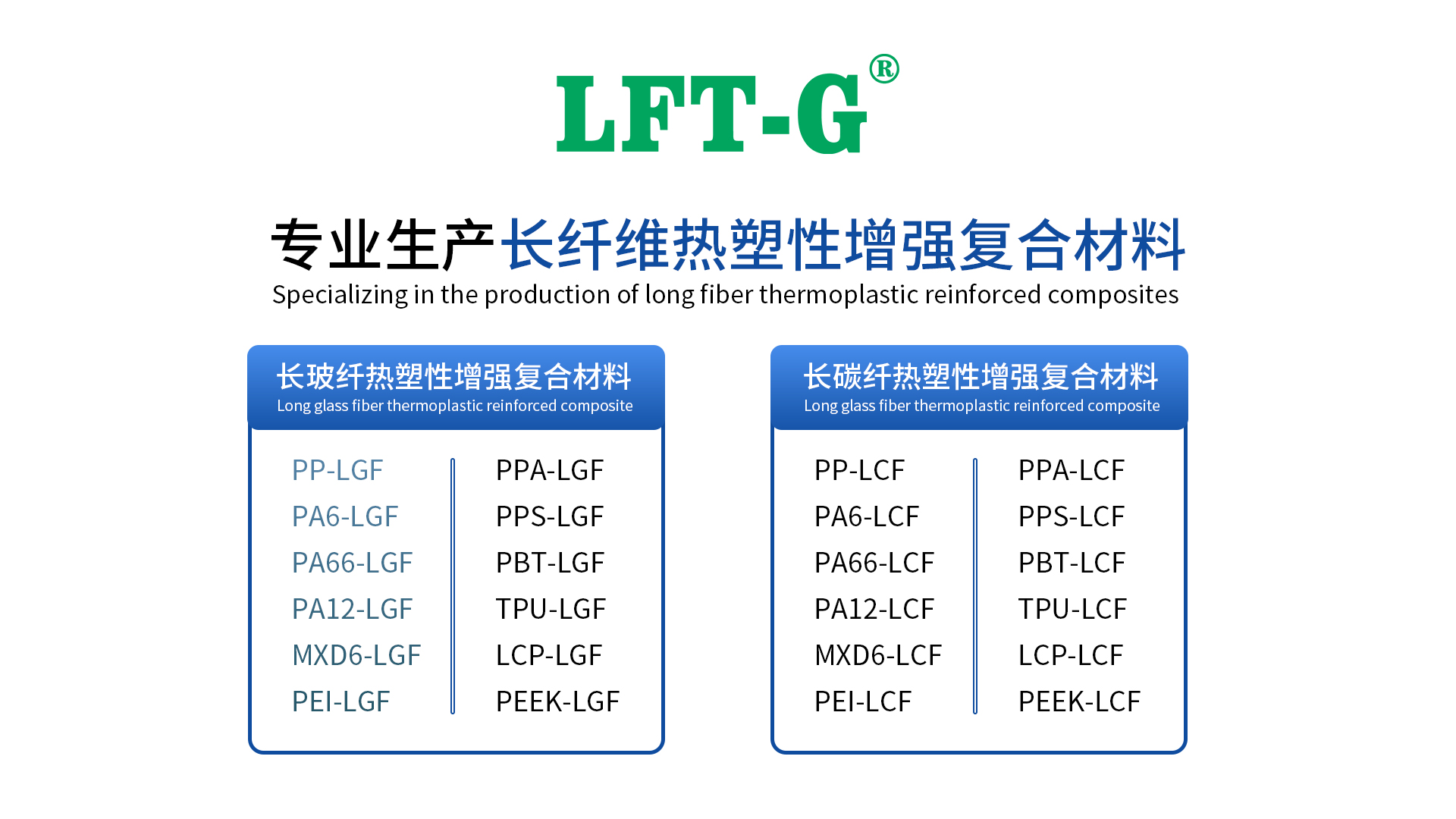

Соединения LGF и LCF

Здесь важно отметить, что способ 3D-печати также существенно различается для разных типов волокон.

Короткое волокно можно добавлять непосредственно к матричному полимерному материалу и после равномерного распределения превращать в шелк.

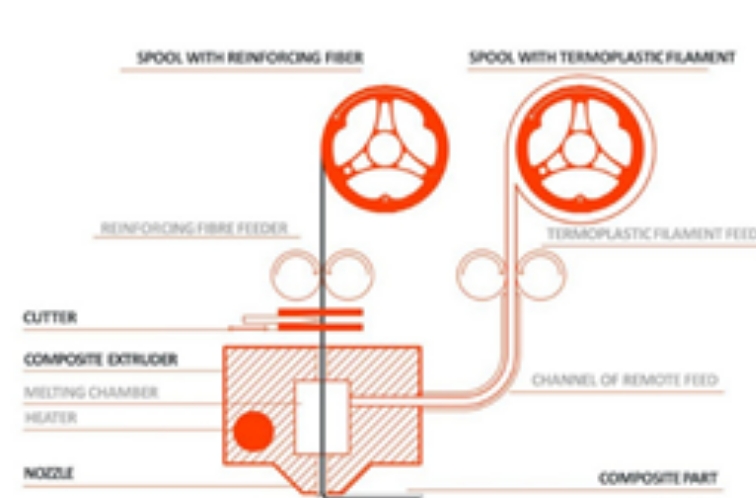

Добавление непрерывных длинных волокон требует отдельной печати и нанесения, но требует использования специальных 3D-принтеров.

По сравнению с армирующими материалами с короткими волокнами, которые можно добавлять к обычным полимерам, композиты с непрерывными волокнами более дороги в производстве, но имеют превосходные свойства. Композиционные материалы из непрерывных волокон могут быть изготовлены различными методами, но обычно их необходимо укладывать слой за слоем вручную и использовать дорогостоящие формы и оборудование для отверждения. Преимущество 3D-печати заключается в том, что автоматическая подготовка композитных материалов может быть достигнута путем подачи непрерывных волокон и матричных материалов соответственно через два сопла.

В процессе 3D-печати композитных материалов матричный материал и волокнистый материал вместе определяют процесс печати, учитывая, что текущий процесс имеет очень широкий спектр доступных материалов, поэтому большинство принтеров FDM могут реализовать печать композитных материалов с короткими волокнами. Однако для непрерывных композитов, армированных волокном, обычный процесс FDM представляет собой более сложную задачу, поскольку он включает в себя устройство, которое накладывает непрерывное углеродное волокно на подложку через сопло и разрезает его по мере необходимости, в дополнение к Настройка 3D-принтера имеет решающее значение. Направление экструзии волокон напрямую влияет на направление распределения волокон, а также определяет механические свойства композиционных материалов, напечатанных на 3D-принтере. Поэтому настройку принтера также следует тщательно продумать с учетом механических свойств требуемого композитного материала. Напротив, направление распределения волокон в композитах, армированных короткими волокнами, является относительно случайным, поэтому направление печати мало влияет на механические свойства композитов, армированных короткими волокнами.

Печать FDM

3D-печать композитных материалов имеет те же преимущества, что и 3D-печать других материалов: более короткое время производства, меньший расход материала и возможность создания более сложных конструкций.

Кроме того, 3D-печать композитных материалов может регулировать производительность напечатанной детали, определяя распределение волокон. Это особенно актуально при печати композитами, армированными непрерывным волокном. При тех же условиях эксплуатации он может изготавливать детали, которые в несколько раз легче металлических. Снижение веса особенно важно для высокопроизводительных приложений, таких как аэрокосмическая промышленность, робототехника, спорт и здравоохранение, поскольку более легкие детали означают меньшее потребление энергии, более низкие транспортные расходы и более высокое качество продукции.

Использование композитов, напечатанных на 3D-принтере, в ближайшие годы приведет к значительному прогрессу с точки зрения размера, производительности и механических свойств. Анализ рынка SmarTech показывает, что мировой рынок композитов вырастет на 22,3% в течение следующих пяти лет.

3D-печать композитов с непрерывным волокном по-прежнему сталкивается с некоторыми проблемами, но она также обеспечивает более гибкое структурное проектирование для получения композитных компонентов с лучшими свойствами. Например, производительность может быть оптимизирована за счет решетчатой структуры, армированной волокнами, управления волокнами, локального армирования и других методов проектирования в сочетании с реальными сценариями применения и распределением нагрузки компонентов.

Xiamen LFT Composite Plastic Co., LTD была основана в 2009 году и является мировым поставщиком термопластических материалов, армированных длинным волокном, объединяющих исследования и разработки продукции, исследования и разработки, производство и маркетинг продаж. Наша продукция LFT прошла сертификацию системы ISO9001 и 16949 и получила множество национальных товарных знаков и патентов, охватывающих области автомобилестроения, военных деталей и огнестрельного оружия, аэрокосмической промышленности, новой энергетики, медицинского оборудования, энергии ветра, спортивного оборудования и т. д.