новый блог

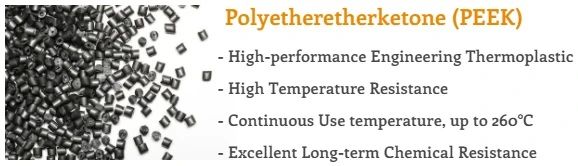

Полиэфирэфиркетон, обычно сокращенно называемый PEEK, представляет собой высокоэффективный технический термопласт, принадлежащий к семейству поликетонов. Он известен своими превосходными механическими, термическими и химическими свойствами.

Эти свойства делают PEEK подходящим для широкого спектра применений. Область применения включает аэрокосмическую, автомобильную, медицинскую и электронную промышленность.

Но знаете ли вы, что делает его уникальным по сравнению с другими термостойкими пластиками?

Вот:

*Структура ПЭЭК и механизм реакции, лежащий в ее основе

*Сравнение различных версий PEEK и других термостойких пластиков

*Подходящие условия обработки и пригодные к употреблению конечные продукты

Что такое PEEK - полиэфирэфиркетон?

Полиэфирэфиркетон (ПЭЭК) принадлежит к семейству поликетоновых полимеров (ПЭК, PEEK, PEEKK, PEKK, PEKEKK). Из них наиболее широко используется и производится в больших масштабах PEEK. Он включен в список ICI с начала 1980-х годов. PEEK — это полностью перерабатываемый пластик.

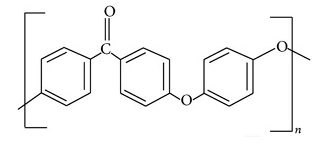

Номер CAS: 29658-26-2

Химическое название: Поли(окси-1,4-фенилен-окси-1,4-фенилен)]

Химическая формула: C 19 H 14 O 3

Синтез ПЭЭК

Полимеры ПЭЭК получают ступенчатой полимеризацией путем диалкилирования солей бисфенолов. Он включает реакцию 4,4'-дифторбензофенона или 1,4-бис(4-фторбензоил)бензола с гидрохиноном. Реакция протекает в присутствии карбоната щелочного металла. Затем полимер выделяют путем удаления фторида щелочного металла и растворителя полимеризации.

Этот полимер демонстрирует самый высокий термический переход среди всех других коммерческих полимеров. Это связано с их жесткой ароматической полимерной основой. В результате их можно использовать при температуре до 240°C.

Обзор типичных свойств

PEEK — это полукристаллический высокоэффективный технический термопласт. Этот жесткий, непрозрачный (серый) материал предлагает уникальное сочетание

*Механические свойства.

* устойчивость к химическим веществам и истиранию.

*Исключительно высокая термостойкость

*В сочетании со свойствами на изгиб и растяжение полимер также демонстрирует превосходное сопротивление ползучести. Материал выдерживает высокие нагрузки при повышенных температурах* в течение длительного периода времени без остаточной деформации.

Помимо этих свойств PEEK обладает:

*Высокая температура плавления (Tm), 343°C

*Высокая температура стеклования (Tg), 143°C

*Высокая постоянная рабочая температура, до 260°C

Эти свойства делают PEEK и его композиты пригодными для применения при высоких температурах. К ним относятся аэрокосмическая, автомобильная, конструкционная, электрическая и биомедицинская применения.

Несмотря на более высокую цену полимеров, добавленная стоимость, которую материалы PEEK привносят в производимые детали, включает в себя:

* Легкий.

*Сила или выносливость и

* способность дольше выживать в суровых условиях.

Полимер обладает высоким объемным удельным сопротивлением и поверхностным сопротивлением. Он сохраняет хорошие изоляционные свойства в широком диапазоне температур. Он также может противостоять изменениям окружающей среды.

PEEK имеет класс воспламеняемости V0 всего 1,45 миллиметра и LOI 35%. Он имеет чрезвычайно низкое образование дыма и токсичных газов. Кристалличность придает ему отличную устойчивость ко многим жидкостям и превосходные усталостные свойства.

PEEK не растворяется во всех распространенных растворителях. Он не гидролизуется. Его можно использовать в течение тысяч часов в паре или воде под давлением без заметной потери производительности.

Дополнительные свойства PEEK включают:

*Низкое трение

*Хорошая стабильность размеров

*Отличная устойчивость к автоклавированию

*Биосовместимость

*Долгий срок службы

*Врожденная чистота

Сравнение характеристик: версии PEEK и другие полимеры, устойчивые к высоким температурам

Версии из чистого и усиленного PEEK

Марки PEEK, армированные углеродным волокном, обладают превосходными свойствами на растяжение. Достигается предел прочности на разрыв 29 000 фунтов на квадратный дюйм, а рабочие характеристики сохраняются при температуре 299°C. Усиленные марки обеспечивают улучшенные характеристики при очень высоких температурах.

Армированные марки повышают модуль упругости при изгибе при очень высоких температурах. Также можно добавить усиление из стекла и карбона:

*сопротивление ползучести и усталости

*Теплопроводность и

*Температура теплового отклонения полимера

Сравнение PEEK с другими пластиками, устойчивыми к высоким температурам

*ПЭЭК обладают превосходной прочностью на разрыв, HDT, рабочей температурой, адгезией, способностью к обработке и выделением токсичных газов по сравнению с фторполимерами. Однако они уступают по химической стойкости, стоимости, ударной вязкости и устойчивости к ультрафиолетовому излучению.

* По сравнению с PPS PEEK обладает значительно более высокой термостойкостью, ударной вязкостью и защитой от разливов

*PEEK обладает более высокими температурными характеристиками, стойкостью к истиранию, химической стойкостью и усталостными свойствами по сравнению с PES.

*PEEK обычно не смешивается с другими полимерами. Однако он может образовывать смешивающиеся смеси с рядом других поликетонов, а смеси PEI PEEK/PEI имеют высокую Tg и хорошо совместимы со смесями PES и PPS.

Ограничения PEEK

*Дорого для требовательных приложений

*Высокотемпературная обработка

*Подвержен воздействию некоторых кислот, напр. концентрированная кислота Серная кислота, азотная кислота, хром

*Агрессивно галогенами и натрием

*Низкая устойчивость к ультрафиолетовому излучению

Как перерабатываются полимеры PEEK?

Полиэфирэфиркетон перерабатывается обычными методами, такими как:

*Литье под давлением.

*Экструзия

*Компрессионное формование и т.п.

Однако условия обработки, используемые для формования, влияют на кристалличность и механические свойства.

Как линейный термопласт, PEEK может перерабатываться в расплаве в диапазоне температур (от 370 до 420°C). При переработке полиэфирэфиркетона не образуются агрессивные газы. Эффективный контроль температуры плавления высокотермопластичных пластиков повышает качество продукции.

Перед обработкой Полиэфирэфиркетона рекомендуется сушить материал в течение 3 часов при 150°С или 2 часов при 180°С. Это необходимо для того, чтобы избежать каких-либо дефектов формования. Это сделано для того, чтобы избежать каких-либо дефектов формования.

Переработка полимеров PEEK:

Литье под давлением

*Для обеспечения хорошей кристаллизации и минимизации коробления рекомендуется температура формы 160–190°C.

* Посткристаллизация при 200°C возможна, но не рекомендуется для применений, требующих высокой стабильности размеров.

*PEEK подходит для литья под давлением очень мелких деталей с жесткими размерными допусками.

*Давление впрыска: 70-140 МПа

*Усадка при формовании: незаполненная - 1,2-2,4%, заполненная - 0,1-1,1%

Экструзия

*Температура охлаждения оказывает существенное влияние как на кристалличность, так и на свойства.

*Для экструзии пленок и листов охлаждающий цилиндр при температуре 50°C дает прозрачный аморфный материал.

Охлаждающий цилиндр при *170°C дает непрозрачный и высококристаллический материал.

*Орбитальные или биориентированные пленки также могут быть получены методом экструзии.

3D-печать

Благодаря своим уникальным свойствам 3D-печать из PEEK позволяет создавать практически любую сложную геометрию конструкции, которую невозможно создать с помощью других технологий. Метод моделирования наплавлением - FDM (или изготовления наплавленных нитей - FFF) используется для 3D-печати с использованием нитей PEEK.

*Температура сопла: 360-400°C

*Кровать с подогревом: 120°C

Он является отличным кандидатом для FFF из-за его более низкого поглощения влаги по сравнению с другими распространенными материалами FFF, такими как акрилонитрил-бутадиен-стирол (АБС).

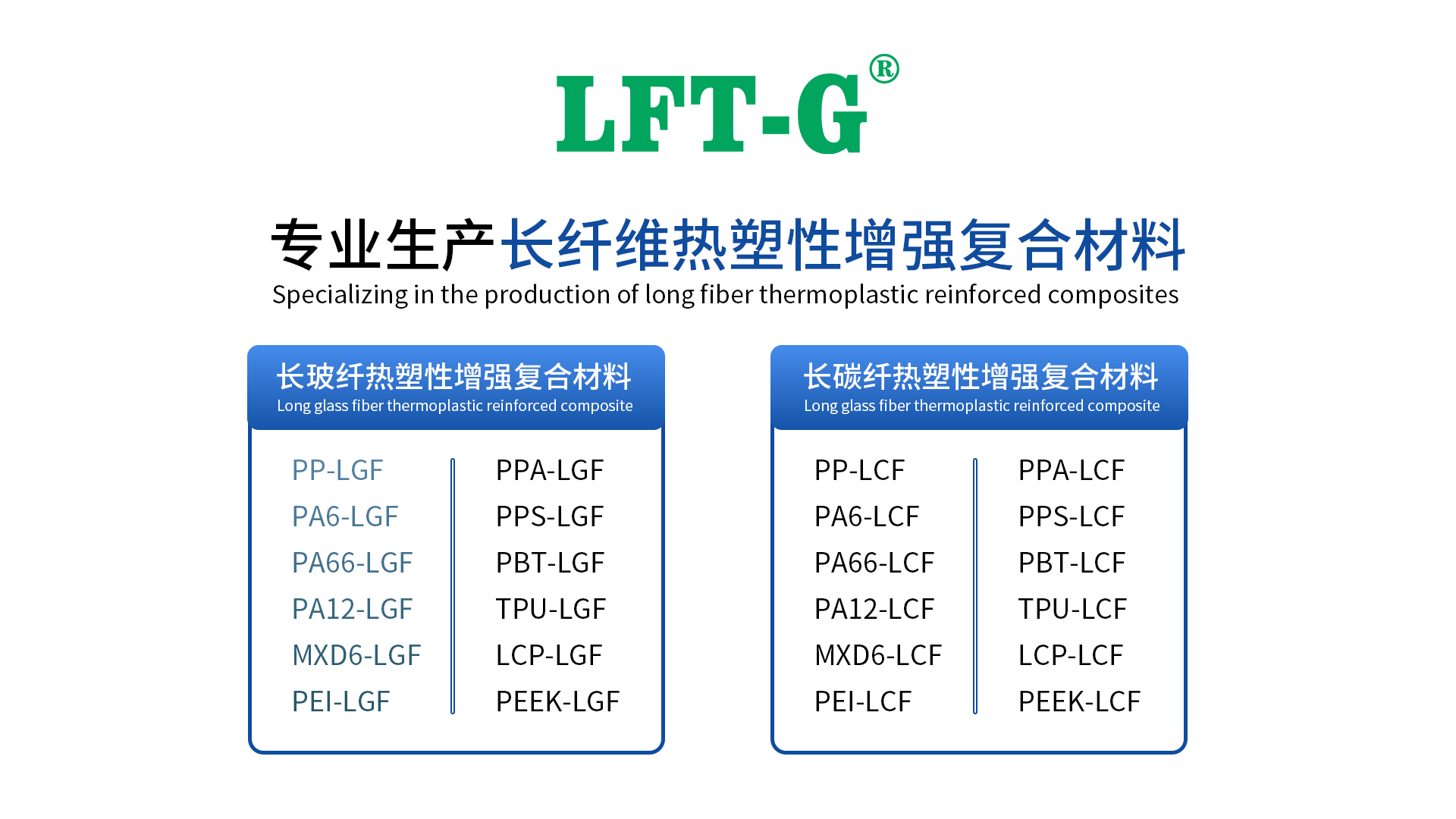

Xiamen LFT Composite Plastic Co.,. ООО

Компания Xiamen LFT Composite Plastic Co., LTD была основана в 2009 году и является мировым поставщиком термопластических материалов, армированных длинным волокном, объединяющих исследования и разработки продукции, исследования и разработки, производство и маркетинг продаж. Наша продукция LFT прошла сертификацию системы ISO9001 и 16949 и получила множество национальных товарных знаков и патентов, охватывающих области автомобилестроения, военных деталей и огнестрельного оружия, аэрокосмической промышленности, новой энергетики, медицинского оборудования, энергии ветра, спортивного оборудования и т. д.