новый блог

Аккумулятор является одним из наиболее важных основных компонентов электромобилей, независимо от того, подвергается ли он воздействию высокой температуры, брода и даже ударов, нельзя игнорировать безопасность защиты аккумулятора. Для обеспечения безопасности аккумулятора корпус аккумулятора является самым важным.

Поскольку аккумулятор является ключевым компонентом электромобилей, исследователи электромобилей сосредоточили свое внимание на аккумуляторе электромобилей и искали идеальный материал для защиты аккумулятора. Сталь является наиболее экономичным и устойчивым материалом для корпусов аккумуляторов для массового производства.

Как защищает корпус аккумулятора? & Каким условиям должен соответствовать корпус аккумулятора?

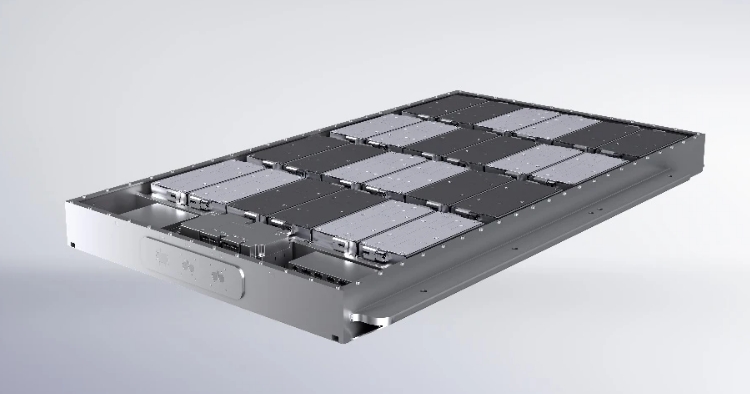

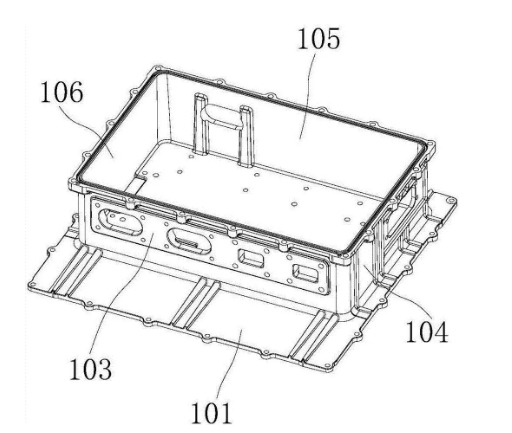

Корпус аккумуляторной батареи является важной частью электромобиля, в нем размещены высоковольтные батареи, электроника, датчики и разъемы, которые помогают защитить общую конструкцию и безопасность транспортного средства, а также защитить критически важные компоненты от потенциальных внешних ударов, тепла и утечки воды. .

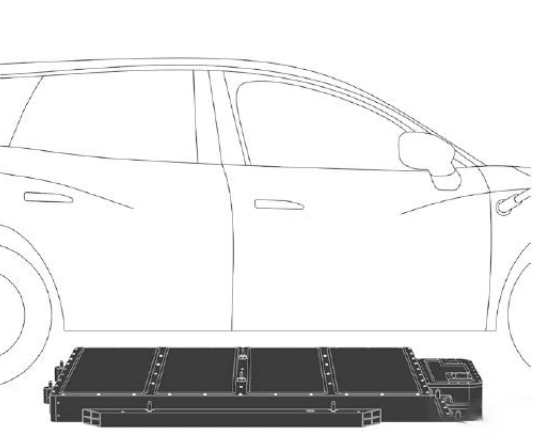

Корпус аккумуляторной батареи электромобилей относительно большой, обычно около двух метров в длину и около одного метра в ширину. Технически сложно обеспечить водонепроницаемость и воздухонепроницаемость такого большого изделия.

С одной стороны, технология предотвращения утечек требуется при проектировании и производственном процессе, а с другой стороны, каждый аккумуляторный ящик должен пройти строгий контроль герметичности, прежде чем сходить с линии.

В то же время основной задачей корпуса аккумулятора является защита аккумуляторного модуля. Они являются связующим звеном между системой привода и элементами конструкции и, следовательно, одними из наиболее важных компонентов электромобиля.

Чтобы обеспечить эффективную защиту, он должен быть достаточно устойчивым, чтобы защитить аккумуляторный модуль от повреждения в случае аварии. Встроенная система охлаждения также предотвращает перегрев аккумуляторного модуля.

Наконец, несмотря на воздействие окружающей среды, корпус батареи должен быть чрезвычайно устойчив к коррозии, чтобы защитить батарею от нормального использования в течение многих лет.

Следует отметить, что из-за короткого времени зарядки электромобилей, большой силы тока и высокой частоты использования материал корпуса аккумулятора должен обладать определенной устойчивостью к высоким температурам и старению, обеспечивая при этом хорошую изоляцию, а также содержать галогены. -свободный антипирен и низкая плотность дыма при горении.

Анализ производственного процесса и стоимости термопластических и армированных пластиковых материалов для корпусов аккумуляторных батарей электромобилей

По сравнению с металлическими компонентами, большие полностью пластиковые корпуса могут сократить время цикла и помочь уменьшить вес транспортного средства, что может увеличить запас хода электромобилей (EV).

Lanxess и Kautex Textron несколько лет сотрудничали в разработке и производстве корпусов аккумуляторов для электромобилей из специальных термопластов.

Используя прямой длинноволокнистый термопласт (D-LFT) и смолу полиамида 6 (PA6), они разработали демонстратор технологии в рамках технико-экономического обоснования.

Размеры исследовательской системы 1400 на 1400 мм (длина по ширине) и представляют собой большой, сложный, полностью пластиковый корпус, вес которого измеряется двузначными числами килограммов.

Целью исследовательского проекта было продемонстрировать преимущества термопластов перед металлами с точки зрения снижения веса и стоимости, функциональной интеграции и электроизоляционных свойств.

«В качестве первого шага мы отказались от использования металлических армирующих конструкций и продемонстрировали, что можем коммерчески производить эти сложные и крупные компоненты», — объясняет Феликс Хаас, директор по разработке продукции Coster.

Доктор. Кристофер Хоефс, руководитель проекта LANXess Electronic Powertrains, добавил: «Costa и LANXESS надеются использовать результаты своего сотрудничества для участия в научно-исследовательских и опытно-конструкторских проектах серийного производства с автопроизводителями».

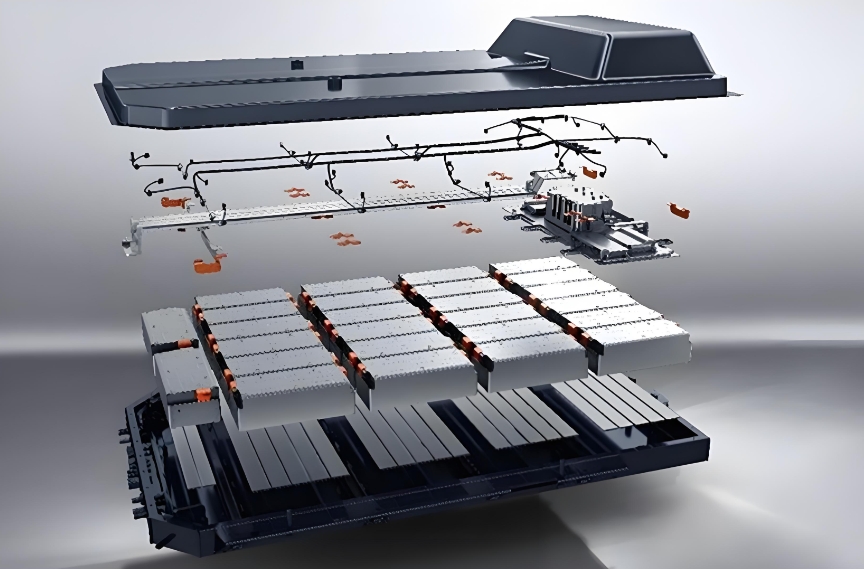

Одноэтапный производственный процесс: демонстратор основан на корпусе аккумуляторной батареи электромобиля C-сегмента. Он состоит из поддона с защитой от столкновений, крышки корпуса и устройства защиты днища автомобиля.

Компоненты корпуса производятся с использованием одноэтапного процесса формования D-LFT, при этом LANXESS оптимизирует полиамид 6 (PA6) Duresan B24CMH2.0 в качестве формовочного пластика.

Для процесса Костер смешивает PA6 со стеклоровингом. Конструкция оболочки частично усилена армированными волокнами термопластичными композитами Tepex Dynalite от LANXess.

«Этот процесс может сократить время цикла, поэтому он более экономичен, чем время обработки стали или алюминия», — пояснил Хаас.

Согласно информации, проверка основана на разработке корпуса аккумуляторной батареи на электромобиле С-сегмента. Он состоит из поддона с защитой от столкновений, крышки корпуса и устройства защиты днища автомобиля.

Сегодня корпуса высоковольтных батарей изначально изготавливаются из экструдированной стали или алюминия.

В зависимости от класса автомобиля длина корпуса может превышать 2000 мм и ширину 1500 мм. Размер, количество деталей и многочисленные этапы изготовления и сборки делают металлические корпуса очень дорогими.

Например, сложные конструкции из стальных прядей требуют множества вспомогательных операций, таких как сварка, сверление, фиксация и т.п.

Кроме того, на дополнительном этапе процесса металлические детали должны быть защищены от коррозии путем катодного покрытия погружением.

Упростите сборку и логистику: «Пластмассы, с другой стороны, можно полностью конструировать», — говорит Хофс. За счет интеграции крепежных элементов и компонентов терморегулирования количество отдельных компонентов в корпусе батареи может быть значительно уменьшено. Упрощает сборку и логистику, тем самым снижая затраты."

Пластмассы также обладают коррозионной стойкостью и изоляцией. Например, пластик может снизить риск короткого замыкания в системе. Низкая плотность и легкая структура пластика позволяют снизить вес корпуса, что способствует увеличению запаса хода электромобилей.

Корпуса для аккумуляторов высокого напряжения должны быть легко адаптированы к различным потребностям. Например, он должен быть достаточно твердым и прочным, чтобы поглотить много энергии в случае столкновения. Это проверено испытаниями на механический удар и экструзию. В случае, если автомобиль загорится или ударит о тепловой разгон аккумулятора, корпус должен быть огнестойким. В конечном итоге корпус должен быть интегрирован в конструкцию автомобиля.

Хефс сказал: «Мы продолжим работу над оптимизацией производства компонентов и структурного проектирования. Наша цель — работать виртуально, сократить затраты на испытания прототипов и сократить время вывода на рынок компонентов будущего семейства».

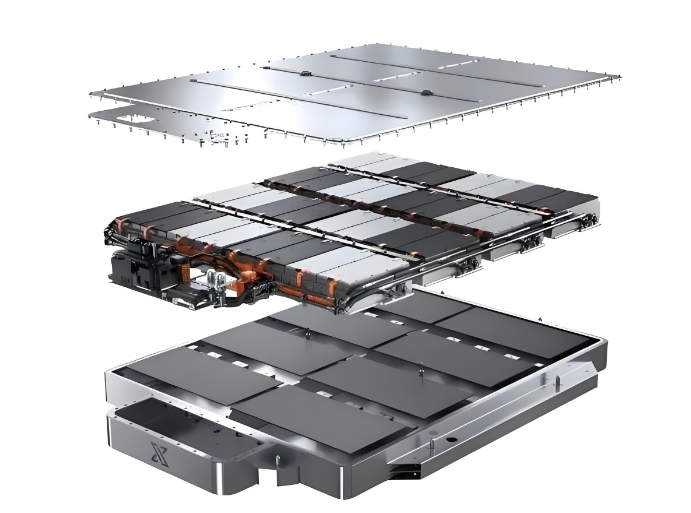

В то же время, в последние годы армированный пластик в автомобильном аккумуляторном ящике также вызывает очень большую озабоченность, например, сотрудничество SGLCarbon и китайского производителя автомобилей NIO в разработке композитного аккумуляторного отсека, этот вопрос можно проиллюстрировать, сообщила компания SGLCarbon (Висбаден, Германия). что она сотрудничает с китайским производителем автомобилей NIO, разрабатывая прототипы корпусов аккумуляторных батарей из армированного углеродным волокном пластика (CFRP) для электромобилей.

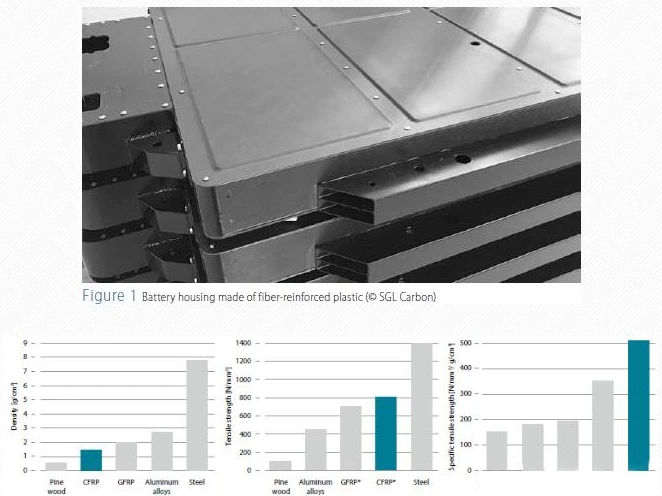

Сообщается, что корпус батареи CFK на 40% легче обычного алюминиевого или стального корпуса батареи, имеет высокую жесткость и теплопроводность примерно в 200 раз по сравнению с алюминием. «Кроме того, композиты предлагают наилучшие показатели с точки зрения водонепроницаемости, воздухонепроницаемости и коррозионной стойкости», — сказал Себастьян Грассер, менеджер отдела автомобильного рынка бизнес-подразделения SGL Composites - волокна и материалы. Дно и крышка состоят из сэндвич-сердечника и нескольких слоев углеродного геля.

Конструкция инструмента для изготовления пола и покрытия была разработана в Центре легкого веса и прикладного оборудования SGL, а углеродное волокно для этих деталей производится на предприятиях SGL в Мозеслейке, штат Вашингтон, США, и Мьюире, Орд, Великобритания. Переработано в тонкую сосну в Ваксдорфе, Германия.

Завод SGL в Ридим-Инкрайсе, Австрия, осуществляет производство полов и покрытий, а также сборку отдельных компонентов. Говорят, что корпус аккумулятора особенно легкий, прочный и безопасный.

Согласно отчету, весь батарейный отсек, включая батарею, также можно заменить в течение трех минут на собственной коммутационной станции NIO.

SGL Carbon ожидает, что спрос на легкие решения для аккумуляторных батарей в автомобильной промышленности резко увеличится в течение следующих нескольких лет с увеличением количества электромобилей.

Компания уже работает с различными партнерами над дальнейшей разработкой различных аккумуляторных ящиков из композитных материалов, которые в будущем можно будет расширить до аккумуляторов электромобилей различных размеров и конструкций.

«Легкая конструкция — один из основных элементов технологической карты NIO».

Используя композитные материалы, особенно высокоэффективное углеродное волокно в системе аккумуляторных отсеков, наши автомобили обеспечивают лучшие динамические характеристики привода, больший запас хода и аккумуляторные блоки с очень высокой плотностью энергии (более 180 Втч/кг).

Эти функции хорошо соответствуют ценностям бренда NIO, таким как максимальная эффективность продукта и системы.

Разработка и проверка высокоэффективного композитного корпуса аккумуляторной батареи

Чтобы соответствовать более строгим нормам выбросов, производители автомобилей работают над разработкой систем силового привода, которые можно будет производить в больших масштабах.

Чисто электрические, гибридные, подключаемые гибридные автомобили, автомобили на топливных элементах и другие типы транспортных средств будут играть все более важную роль на будущем автомобильном рынке.

Однако ассортимент электромобилей еще не достиг уровня бензиновых или дизельных автомобилей.

Обычно есть два способа увеличить срок службы аккумуляторов электромобилей: один — установить систему накопления энергии большой емкости, но это приведет к увеличению веса автомобиля; Другой - выбрать материал для хранения энергии с высокой плотностью энергии, но текущая плотность энергии батареи не может удовлетворить потребности применения.

Кроме того, повышение общей эффективности автомобиля является эффективным способом снижения расхода топлива. В дополнение к вышеуказанным мерам по оптимизации трансмиссии также необходимо снизить сопротивление движению за счет уменьшения веса, чтобы добиться экономии энергии и снижения выбросов.

Поэтому легкий вес необходим не только для транспортных средств, работающих на топливе, но также очень важен для электромобилей.

В целом снижение веса на 100 кг может снизить выбросы CO2 примерно на 10 г/км и расход топлива до 0,45 л/100 км.

Для электромобилей легкий корпус аккумуляторной батареи может не только обеспечить эффективную работу автомобиля, но и увеличить срок службы батареи.

Но корпус аккумуляторной батареи должен быть максимально надежным и безопасным, но при этом легким.

Это требует учета многих факторов, таких как пожаробезопасность, жесткость, терморегуляция, электромагнитная совместимость и коррозионная стойкость.

1. Модульная конструкция корпуса аккумуляторной батареи из композитного материала

В настоящее время корпус аккумуляторной батареи электромобилей в основном изготавливается из алюминия и стали.

Для сравнения, показанный здесь композитный корпус батареи, разработанный SGLCarbon, может обеспечить снижение веса на 40 процентов, а его соответствующие механические свойства следующие.

Конструкция нижней пластины и верхней крышки корпуса аккумуляторной батареи оказывает большое влияние на производительность корпуса.

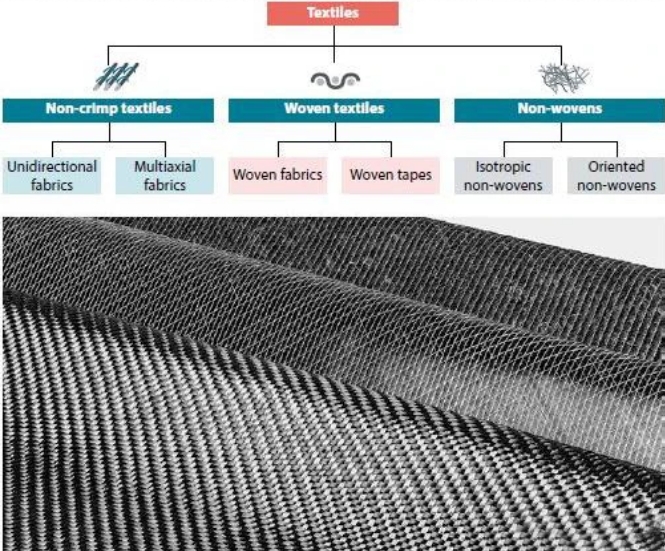

Композитный корпус батареи обычно имеет сэндвич-структуру: используются ПЭТ, EPDM, алюминиевая пена и другие подобные материалы внутреннего слоя в сочетании с многослойными композитными материалами из углеродного волокна или стекловолокна, а также формуется быстроотверждаемый полимерный материал.

Среди них форма ткани может быть осевой тканью, тканой тканью или нетканой тканью и т. д., как показано ниже. Технологическая цепочка от волокна до препрега и готового продукта показана на рисунке ниже.

В то же время материалы можно гибко комбинировать друг с другом в соответствии с потребностями соответствующего применения. В частности, текстильный слой, расположенный вдоль направления растяжения волокна, имеет хорошее качество и может быть легко применен при проектировании компонентов.

Следовательно, благодаря конструкции направления наслоения волокон или ткани можно достичь различных требований к силе, чтобы эффективно использовать материал.

2. Требования к характеристикам корпуса аккумуляторной батареи электромобиля следующие

Механические свойства:

Жесткость корпуса аккумуляторной батареи особенно важна. В большинстве электромобилей корпус аккумуляторной батареи является важной частью конструкции автомобиля, и его характеристики играют важную роль в общей жесткости белого кузова. Для этого необходимо, чтобы корпус аккумуляторной батареи отвечал требованиям безопасности при лобовом и боковом ударе.

Как показано на рисунке, жесткость корпуса аккумуляторной батареи во многом зависит от используемой сэндвич-структуры, а в качестве материала сэндвич-слоя обычно используется пеноалюминий.

Кроме того, высокая удельная жесткость, малый вес и хорошие демпфирующие характеристики армированных волокном компонентов также оказывают положительное влияние на шум, вибрацию и шумоизоляцию транспортного средства.

Терморегулирование и огнестойкость:

Еще одним преимуществом композитного корпуса аккумуляторной батареи является то, что теплопроводность композитного материала, армированного углеродным волокном, в 200 раз ниже, чем у алюминиевого сплава, и он имеет лучшую изоляцию, поэтому композитный корпус аккумуляторной батареи может лучше противостоять высоким и низким температурам. производительность, чем традиционный металлический корпус.

Идеальная рабочая температура широко используемых в настоящее время литий-ионных батарей составляет от 10 до 40°C, что обычно требует добавления системы управления холодом/терморегулированием.

Композитный корпус имеет лучшую изоляцию и требует меньше энергии в жарких условиях, что еще больше повышает эффективность автомобиля и снижает общее энергопотребление.

Помимо положительного влияния на терморегуляцию, низкая теплопроводность также является отличной предпосылкой для эффективной огнестойкости.

Благодаря добавлению антипиренов композитная оболочка может легко соответствовать требованиям к огнестойкости, таким как UL94-V-0 и UL94-5VB.

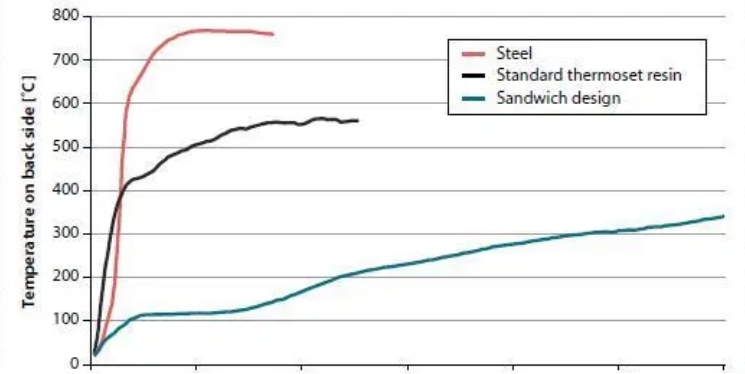

Исследователи провели сравнительный тест образцов материалов панели: подвергли образец воздействию пламени всего в нескольких сантиметрах от 800°C и измерили температуру на другой стороне.

Поскольку алюминиевый сплав достигает точки плавления при температуре около 660°C, для испытаний были выбраны стальные пластины, стандартные термореактивные композиты на основе смолы и указанные выше образцы сэндвич-композита с антипиренами, результаты показаны на рисунке. .

Температура на другой стороне: сталь: около 750°C через 30 секунд, стандартный композит из термореактивной эпоксидной смолы: около 550°C через 60 секунд, многослойный конструкционный материал с добавлением антипиренов: около 350°C через 180 секунд.

Приведенные выше результаты показывают, что композитный корпус аккумуляторной батареи сэндвич-структуры обладает превосходными огнезащитными свойствами. При этом материал также обладает самозатуханием, что позволяет предотвратить возникновение пожара.

А из-за низкой теплопроводности в случае пожара композитная оболочка может лишь передать большое количество тепла, выделяемого при сгорании батареи, на прилегающие детали и кабину экипажа, что позволит выиграть драгоценное время для эвакуации экипажа.

Другие свойства:

Кроме того, сэндвич-корпус аккумуляторной батареи, разработанный SGL Carbon, также может лучше отвечать требованиям защиты от коррозии, обеспечивая лучшую герметизацию.

Электромагнитное экранирование критических зон может быть достигнуто за счет конструкции слоев волокна и объемного содержания волокна.

В то же время применение композитных материалов предоставляет больше места для комплексного проектирования, соответствующие улучшающие компоненты, дополнительные компоненты, соединительные компоненты, датчики и т. д. могут быть интегрированным дизайном.