новый блог

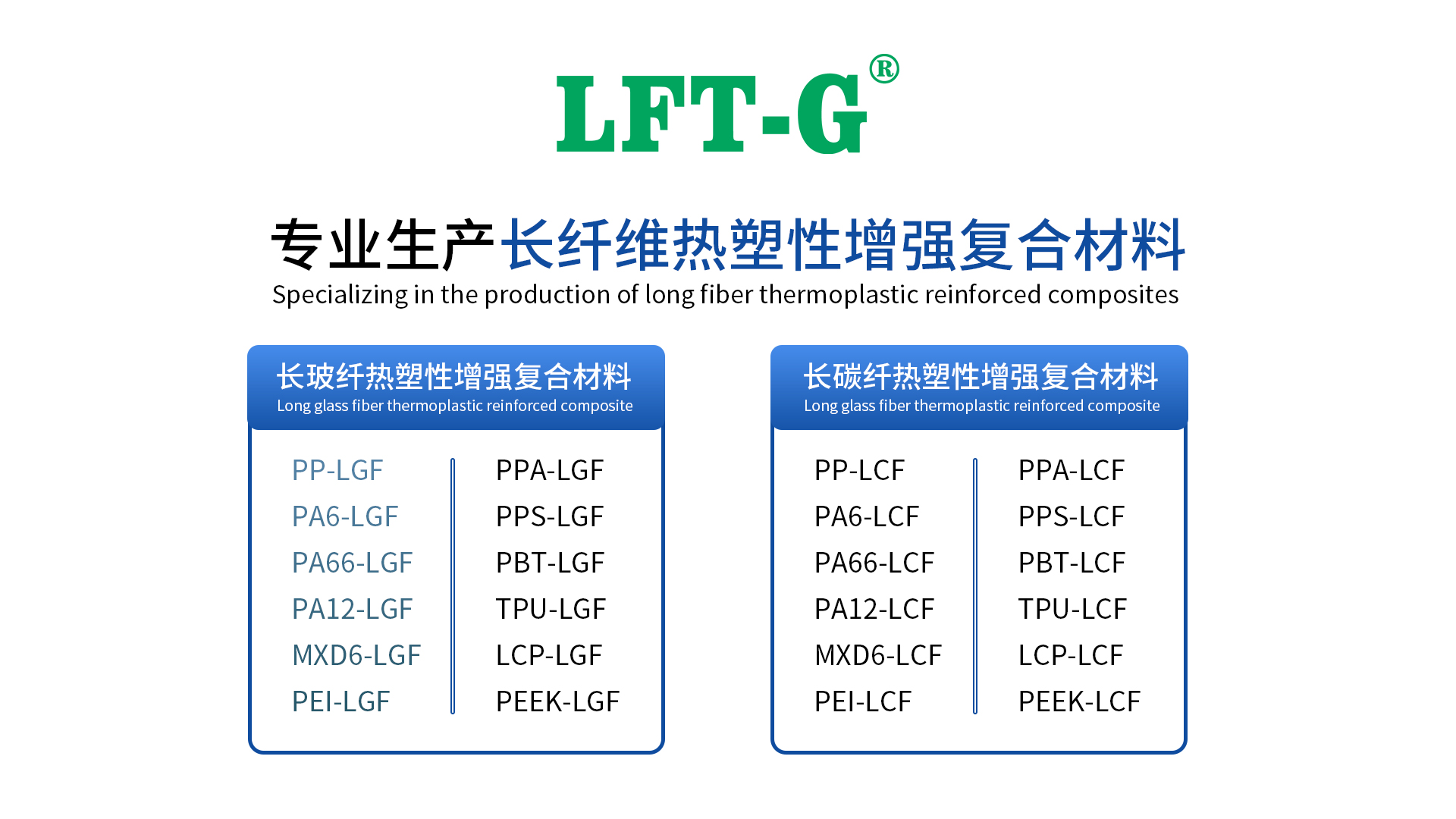

Xiamen LFT Composite Plastic Co., LTD была основана в 2009 году и является мировым поставщиком термопластических материалов, армированных длинным волокном, объединяющих исследования и разработки продукции, исследования и разработки, производство и маркетинг продаж. Наша продукция LFT прошла сертификацию системы ISO9001 и 16949 и получила множество национальных товарных знаков и патентов, охватывающих области автомобилестроения, военных деталей и огнестрельного оружия, аэрокосмической промышленности, новой энергетики, медицинского оборудования, ветроэнергетики, спортивного оборудования и т. д.

Термопласты, армированные длинными волокнами (LFRT), используются для литья под давлением с высокими механическими характеристиками. Хотя технология LFRT обеспечивает хорошую прочность, жесткость и ударные свойства, способ обработки этого материала играет важную роль в определении того, какие свойства могут быть достигнуты в конечной детали.

Для успешного формирования LFRT необходимо понимание некоторых их уникальных характеристик. Понимание различий между LFRT и обычными армированными термопластами привело к разработке оборудования, технологий проектирования и обработки, чтобы максимизировать ценность и потенциал LFRT.

Разница между LFRT и обычными укороченными композитами, армированными короткими стекловолокнами, заключается в длине волокон. В LFRT длина волокон равна длине гранул. Это связано с тем, что большая часть LFRT производится посредством процесса пултрузионного формования, а не путем сдвигового смешивания.

При производстве LFRT непрерывные жгуты нескрученного ровинга из стекловолокна сначала втягиваются в фильерную головку для нанесения покрытия и пропитки смолой, а после выхода из фильерной головки эта непрерывная полоса армирующего пластика либо подвергается короткой резке, либо гранулируется, как правило, длиной от 10 до 12 мм. Напротив, традиционные композиты из короткого стекловолокна содержат только короткоразрезанные волокна длиной от 3 до 4 мм, которые в дальнейшем уменьшаются до длины менее 2 мм в сдвиговом экструдере.

Длина волокон в гранулах LFRT помогает улучшить механические свойства LFRT – увеличивается ударопрочность или ударная вязкость при сохранении жесткости. Пока волокна сохраняют свою длину в процессе формования, они образуют «внутренний скелет», обеспечивающий превосходные механические свойства. Однако неправильный процесс формования может превратить длинноволокнистый продукт в коротковолокнистый материал. Если длина волокон будет нарушена в процессе формования, невозможно достичь желаемого уровня производительности.

Чтобы сохранить длину волокна во время процесса формования LFRT, необходимо учитывать три важных аспекта: литьевую машину, конструкцию детали и формы, а также условия обработки.

И. Рекомендации по оборудованию

Часто задаваемый вопрос об обработке LFRT заключается в том, можно ли формовать эти материалы с помощью нашего существующего оборудования для литья под давлением. В большинстве случаев оборудование, используемое для формования композитов из штапельного волокна, также может использоваться для формования LFRT, и хотя типичное оборудование для формования штапельного волокна подходит для большинства деталей и продуктов LFRT, в оборудование можно внести некоторые модификации, чтобы лучше поддерживать длину волокна. .

Шнек общего назначения с типичной секцией «подача-сжатие-дозирование» хорошо подходит для этого процесса, а деструктивный сдвиг волокон можно уменьшить за счет снижения степени сжатия в дозирующей секции. Коэффициент сжатия дозирования примерно 2:1 является оптимальным для продуктов LFRT. Изготовление винтов, цилиндров и других компонентов из специальных металлических сплавов не является необходимым, поскольку LFRT не изнашивается так сильно, как обычные термопласты, армированные стекловолокном.

Еще одним элементом оборудования, пересмотр конструкции которого может оказаться полезным, является наконечник сопла. Некоторые термопластические материалы легче обрабатывать с помощью наконечника сопла с обратным конусом, который создает высокую степень сдвига при впрыскивании материала в полость формы. Однако этот наконечник сопла может значительно уменьшить длину волокна длинноволокнистых композитов. Поэтому рекомендуется использовать узел наконечника/клапана сопла с прорезями со 100% «свободным потоком», который позволяет длинным волокнам легко проходить через сопло в деталь.

Кроме того, сопла и затворные отверстия должны иметь диаметр 5,5 мм (0,250 дюйма) или более и не иметь острых краев. Важно понимать, как материал проходит через оборудование для литья под давлением, и определить, где сдвиг приведет к разрушению волокон.

II. Проектирование компонентов и пресс-форм

Хорошая конструкция деталей и пресс-форм также имеет большое значение для сохранения длины волокна LFRT. Устранение острых углов по краям детали, включая линии ребер, выступы и другие элементы, позволяет избежать ненужных напряжений в формованной детали и снижает износ волокна.

Детали должны иметь номинальную конструкцию стенок с одинаковой и постоянной толщиной стенок. Большие различия в толщине стенок могут привести к неравномерному заполнению и нежелательной ориентации волокон в детали. Если детали должны быть толще или тоньше, избегайте резких изменений толщины стенок, чтобы избежать образования областей с высоким сдвигом, которые могут повредить волокна и стать источником концентрации напряжений. Обычно стараются открыть ворота в более толстой стенке и влить в более тонкую часть, сохраняя конец заливки в более тонкой части.

Общие принципы проектирования качественного пластика предполагают, что сохранение толщины стенки менее 4 мм (0,160 дюйма) будет способствовать хорошему равномерному потоку и уменьшит вероятность образования вмятин и пустот. Для композитов LFRT оптимальная толщина стенки обычно составляет около 3 мм (0,120 дюйма) при минимальной толщине 2 мм (0,080 дюйма). При толщине стенок менее 2 мм вероятность разрыва волокон материала при входе в форму возрастает.

Деталь — это только один аспект конструкции; Также важно учитывать, как материал попадает в форму. Когда направляющие и заслонки направляют материал в полость, в этих областях может произойти значительный разрыв волокон без надлежащей конструкции.

При проектировании формы для формования композитов LFRT оптимальной является полностью закругленная направляющая с минимальным диаметром 5,5 мм (0,250 дюйма). Любая форма полозьев, кроме полностью закругленных, будет иметь острые углы, и они могут повредить армирование из стекловолокна, увеличивая нагрузку в процессе формования. Допускаются горячеканальные системы с открытыми затворами.

Ворота должны иметь минимальную толщину 2 мм (0,080 дюйма). По возможности располагайте литник вдоль края, не препятствующего поступлению материала в полость. Ворота на поверхности детали необходимо повернуть на 90°, чтобы предотвратить разрывы волокон, которые могут ухудшить механические свойства.

Наконец, важно обращать внимание на положение линий сварки и знать, как они влияют на области, которые будут подвергаться нагрузкам (или напряжениям) при использовании детали. Линии сварки следует переместить в места, где ожидается, что уровень напряжения будет ниже благодаря правильному расположению ворот.

Компьютерный анализ заполнения формы может помочь определить, где будут расположены эти линии сварки. Структурный анализ методом конечных элементов (FEA) можно использовать для сравнения мест высоких напряжений с местоположениями линий плавления, выявленных при анализе заполнения формы.

Следует отметить, что данные конструкции деталей и пресс-форм являются лишь рекомендациями. Существует множество примеров деталей с тонкими стенками, разной толщиной стенок и деликатными или мелкими деталями, в которых для достижения хороших характеристик используются комплексы LFRT. Однако чем дальше отклоняться от этих рекомендаций, тем больше времени и усилий потребуется, чтобы обеспечить реализацию всех преимуществ LFRT.

III. Условия обработки

Условия обработки имеют решающее значение для успеха LFRT. При правильных условиях обработки можно изготовить хорошие детали LFRT, используя универсальную термопластавтомат и правильно спроектированную форму. Другими словами, даже при наличии надлежащего оборудования и конструкции пресс-формы длина волокна может быть уменьшена при использовании плохих условий обработки. Это требует понимания того, с чем волокна столкнутся в процессе формования, и определения областей, которые могут вызвать чрезмерный сдвиг волокон.

Во-первых, следите за противодавлением. Высокое противодавление создает в материале большие силы сдвига, что приводит к уменьшению длины волокна. Если начать с нулевого противодавления и увеличивать его только до точки, при которой шнек возвращается равномерно во время подачи, то противодавления от 1,5 до 2,5 бар (от 20 до 50 фунтов на квадратный дюйм) обычно достаточно для обеспечения постоянной подачи.

Высокая скорость шнека также оказывает вредное воздействие. Чем быстрее вращается шнек, тем больше вероятность попадания твердых частиц и нерасплавленного материала в секцию сжатия шнека, вызывая повреждение волокна. Подобно рекомендациям по противодавлению, скорость следует поддерживать как можно ниже до минимального уровня, необходимого для стабилизации заполненного шнека. При формовании композитов LFRT обычно используются скорости шнеков от 30 до 70 об/мин.

Во время литья под давлением плавление происходит под действием двух факторов, действующих совместно: сдвига и тепла. Поскольку цель состоит в том, чтобы сохранить длину волокон при LFRT за счет уменьшения сдвига, потребуется больше тепла. В зависимости от системы смол температура, при которой обрабатываются компаунды LFRT, обычно на 10–30°C выше, чем у обычных формованных компаундов.

Однако, прежде чем просто увеличивать температуру ствола по всем направлениям, обратите внимание на обратное распределение температуры ствола. Обычно температура ствола повышается по мере перемещения материала из бункера в сопло; однако для LFRT рекомендуется использовать более высокие температуры в бункере. Инверсия распределения температуры приводит к тому, что гранула LFRT размягчается и плавится перед тем, как она попадает в секцию сжатия шнека с высокой скоростью сдвига, что способствует сохранению длины волокна.

Последнее замечание по переработке касается использования повторно используемого материала. Шлифование формованных деталей или литников обычно приводит к уменьшению длины волокна, поэтому добавление повторно используемого материала может повлиять на общую длину волокна. Чтобы существенно не ухудшить механические свойства, рекомендуемое максимальное количество регенерированного материала составляет 5%. Более высокие количества регенерата могут отрицательно повлиять на механические свойства, такие как ударная вязкость.