новый блог

Следы ожогов

являются одним из наиболее распространенных дефектов в процессе литья под давлением, существенно влияющим на внешний вид и качество конечного продукта. В этой статье будет представлен углубленный анализ основных причин появления следов пригара и предложены системные решения для решения этой проблемы.

Что такое дефекты в виде следов прижога?

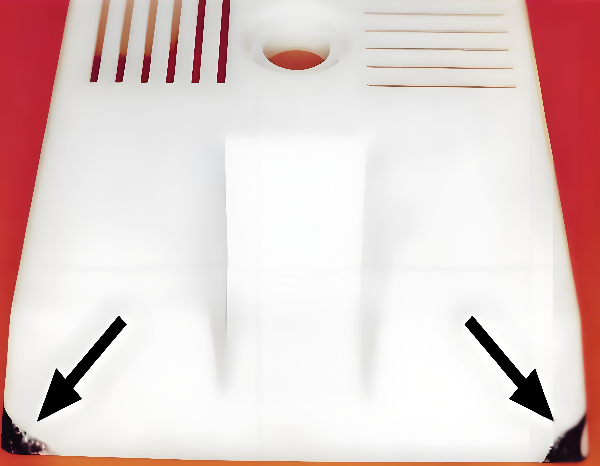

В процессе литья под давлением, если газы попадают в полость формы, они могут воспламениться под высоким давлением, что приведет к образованию черных, похожих на сажу отложений на поверхности формованной детали (как показано на рисунке). Этот дефект обычно называют «газовой ловушкой», «следами ожогов» или «обжигом». Его часто путают с цветными полосами, желтыми отметинами или черными линиями, но его первопричиной на самом деле являются остатки от сгорания газа.

Основная причина появления следов ожогов:

Откуда берется газ и почему он не может выйти наружу?

01. Источники газа01. Факторы процесса литья под давлением

1.1 Чрезмерная скорость наполнения

Если скорость заполнения слишком высокая, захваченные газы, скорее всего, будут запечатаны внутри формы, а не выведены через вентиляционные отверстия.

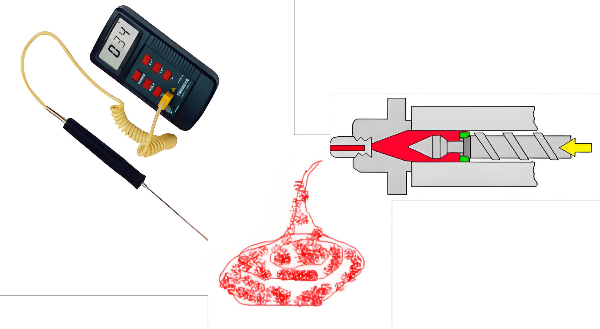

Используйте термометр для непосредственного измерения фактической температуры расплава.

1.3 Неправильные настройки декомпрессии (обратного всасывания)

Чрезмерная декомпрессия может привести к попаданию воздуха в расплав на кончике сопла.

Решение:

Проверьте и отрегулируйте величину декомпрессии.

Если для предотвращения подтекания сопла используется большое значение декомпрессии, сначала проверьте, правильно ли установлена температура сопла.

Типичный винт общего назначения

Решения:

Убедитесь, что соотношение длины к диаметру и степень сжатия шнека соответствуют обрабатываемому материалу.

Проверьте винт на наличие отложений, образующих «барьерную нить», которая может препятствовать потоку и вызывать деградацию.

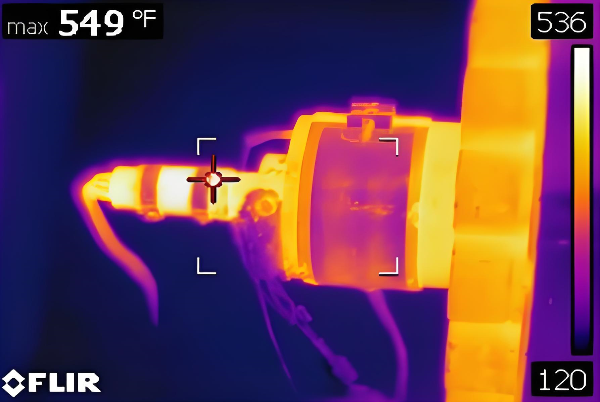

3.3 Температура нагревателя бочки вышла из-под контроля

Перегрев в локальных зонах ствола может привести к частичной деградации материала.

04. Факторы, связанные с материалами

4.1 Избыточное содержание влаги

Для гигроскопичных материалов высокий уровень влажности может вызвать испарение во время обработки, что приводит к образованию пузырьков газа в расплаве и появлению следов прижогов.

Решения:

Убедитесь, что материал тщательно высушен.

Проверьте производительность и настройки сушильного оборудования.

4.2 Тип материала

Чувствительные к температуре материалы, такие как ПВХ и ПОМ (ацеталь), более склонны к возгоранию.

Исследование случая:

Во время пробного запуска ПВХ были обнаружены следы карбонизации. Позже было установлено, что проблема была вызвана плохой термической стабильностью рецептуры.

Решения:

Строго контролируйте температуру в бочке

Контролировать время пребывания материала в бочке

Убедитесь, что в блоке пластикации нет мертвых зон, где материал может застаиваться.

4.3 Аддитивные проблемы

Цветные суперконцентраты и другие добавки могут увеличить риск появления прижогов.

Решения:

Используйте правильную пропорцию разбавления для добавок.

Убедитесь, что добавки совместимы с базовой смолой для литья под давлением.

При работе с деталями темного цвета особое внимание следует уделять скрытым областям, таким как кончики ребер и углы.

Заключение и рекомендации

Для эффективного устранения проблем с прижогами при литье под давлением следуйте следующим систематическим шагам:

Уделяйте первоочередное внимание проверкам вентиляции плесени — это наиболее распространенная причина.

Изучите факторы, связанные с материалом. Обратите особое внимание на содержание влаги и тип материала.

Осмотрите машину для литья под давлением — проверьте, нет ли скоплений, поврежденных компонентов или проблем с контролем температуры.

Настраивайте параметры процесса в последнюю очередь — оптимизируйте скорость заполнения, температуру расплава и другие параметры только после устранения проблем, связанных с оборудованием или пресс-формой.

Ключевой принцип:

Не пытайтесь скрыть проблемы с плесенью или машиной, просто регулируя условия обработки. Устраните основную причину напрямую.

Благодаря тщательному устранению неполадок и целенаправленным решениям дефекты в виде следов при литье под давлением могут быть эффективно устранены, что повышает как качество продукции, так и эффективность производства.