новый блог

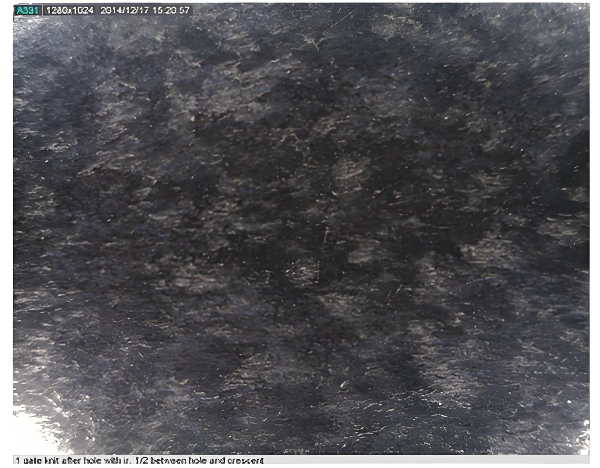

В процессе литья под давлением материалов, армированных стекловолокном, плавающее волокно является одним из наиболее распространенных дефектов поверхности. Он выглядит как неровная поверхность, вызванная открытыми стеклянными волокнами на детали. Эта проблема не только влияет на внешний вид продукта, но и может негативно повлиять на вторичные процессы, такие как покраска, покрытие или гальванопокрытие. Сегодня мы подробно рассмотрим основные причины плавания волокон и рассмотрим эффективные решения.

2. Углубленный анализ факторов процесса литья под давлением

Низкая скорость заполнения:

«Невидимый драйвер» флотации волокон

Основная проблема: медленное заполнение приводит к миграции стекловолокна на поверхность формованной детали.

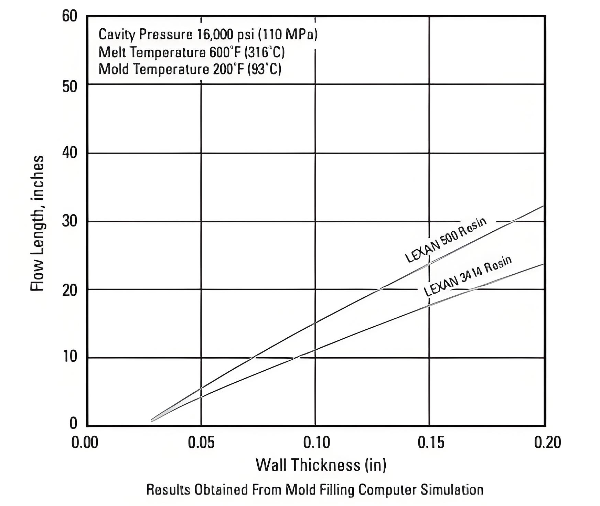

Низкая температура плавления: «Температурный порог» для течения материала

Основной вывод: при снижении температуры расплава на каждые 10 °C флотация поверхностных волокон увеличивается на 15–20%.

Профессиональная рекомендация:

Используйте зонд расплава для измерения фактической температуры расплава вместо того, чтобы полагаться исключительно на заданные значения цилиндра.

Увеличьте температуру расплава до верхнего предела рекомендуемого диапазона (избегая при этом деградации материала).

Обратите внимание на настройки противодавления, чтобы предотвратить чрезмерный разрыв волокон.

Практические советы:

Используйте высокотемпературный регулятор температуры пресс-формы (>100 °C) или систему термомасла.

Четко укажите требуемый тип контроллера температуры пресс-формы, чтобы избежать неправильного использования.

При работе в условиях высоких температур необходимо соблюдать особую осторожность для обеспечения безопасности.

3. Ключевые моменты при проектировании пресс-формы

Система вентиляции: баланс между скоростью и качеством

Конфликт сердцевины: быстрое заполнение требует достаточной вентиляции, но чрезмерная вентиляция может привести к образованию заусенцев и дефектам флотации волокон (например, линиям сварки, скоплению воздуха).

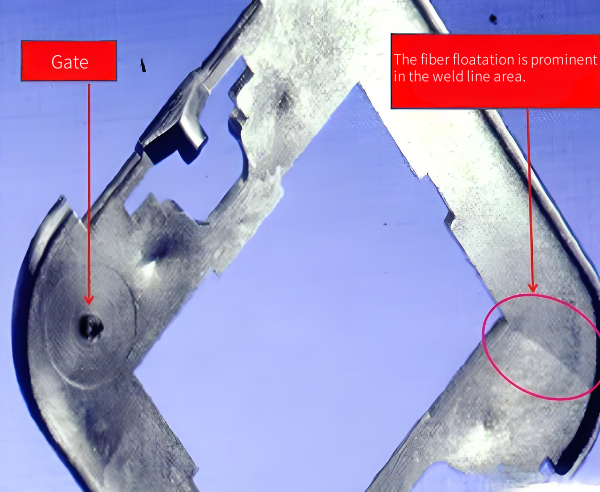

Изображение дефекта флотации волокон (с линиями спая и захваченным воздухом)

Температура горячеканальной системы: часто упускаемая из виду «тепловая слепая зона»

Распространенное заблуждение: температура горячеканальной системы не соответствует температуре цилиндра.

Лучшая практика:

Установите температуру горячеканальной системы в пределах рекомендуемого диапазона температур расплава материала.

Для точного контроля температуры используйте термопары.

Конструкция ворот: первое препятствие потоку

Руководство по проектированию:

Избегайте чрезмерного ограничения на затворе, которое может вызвать резкий скачок давления.

Размер и расположение литника должны соответствовать характеристикам потока материала.

Не используйте слишком маленькие затворы, чтобы избежать следов от струи и усугубить флотацию волокон.

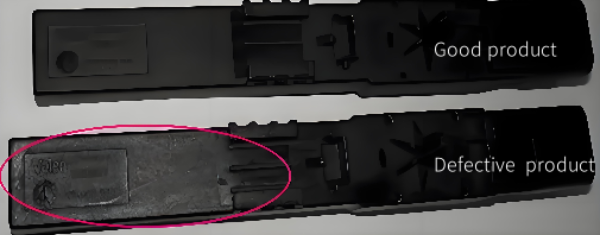

Изображение дефектной детали: Всплывание волокон, вызванное струйной обработкой

Резюме: Решения проблем с флотацией волокон

Принцип приоритета:

Сначала устраните основную причину (обычно параметры процесса), а затем займитесь вторичными факторами.

Системное мышление:

Разработать комплексное решение, охватывающее процесс–форму–оборудование–материал.

Ориентированные на профилактику:

Рассмотрите возможность применения мер противодействия флотации волокон на ранних стадиях развития новой плесени.

Подход, основанный на данных:

Разработать карты контроля процесса для ключевых параметров.

Постоянное совершенствование:

Создать механизм быстрого реагирования и базу знаний по проблемам, связанным с флотацией волокон.